Métodos de curado en recubrimientos en polvo de poliéster puro

Como experto en el campo de los recubrimientos en polvo durante muchos años, me ha preocupado una pregunta: ¿cómo curar los recubrimientos en polvo de poliéster puro de manera más efectiva? Esta pregunta es fundamental para los profesionales de nuestra industria. El curado es un paso crítico en el proceso de recubrimiento en polvo, que determina la calidad y el rendimiento del recubrimiento en polvo. A medida que la tecnología continúa desarrollándose, necesitamos buscar constantemente nuevas formas de mejorar el proceso de curado de los recubrimientos en polvo para satisfacer las cambiantes demandas del mercado y las regulaciones ambientales. En este artículo, compartiré algunas ideas y consejos importantes sobre los métodos de curado de los recubrimientos en polvo de poliéster puro para ayudarlo a comprender mejor este proceso crítico y permitirle lograr mejores resultados en sus aplicaciones de recubrimiento en polvo. Ya sea que sea nuevo en la industria o un veterano, creo que esta información será útil en su trabajo. Descubramos cómo lograr mejores resultados en el curado de recubrimientos en polvo.

1. El papel del curado en el recubrimiento en polvo

a. Lograr la adhesión y la integridad del recubrimiento

El curado es el proceso de aplicar calor a la superficie recubierta de polvo para iniciar una reacción química que transforma el polvo seco en una película sólida y continua. Esta transformación química une el recubrimiento al sustrato, lo que proporciona una adhesión excepcional. La temperatura y la duración del curado son fundamentales, ya que varían según el tipo de recubrimiento en polvo utilizado y el material del sustrato. Esta variación garantiza que el proceso de curado se adapte a los requisitos específicos de cada aplicación.

Un curado adecuado no solo mejora la adherencia, sino que también contribuye a la calidad general del revestimiento. Ayuda a eliminar defectos como la piel de naranja, los poros y otras imperfecciones, lo que da como resultado un acabado más liso y atractivo. Lograr el nivel adecuado de adherencia e integridad del revestimiento es esencial para el rendimiento y la apariencia a largo plazo de la superficie revestida.

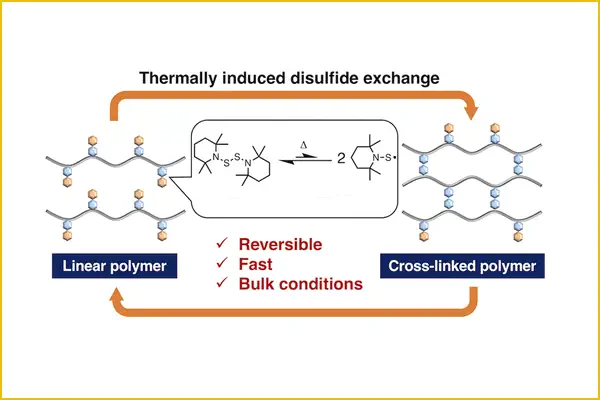

b. Reticulación de cadenas de polímeros

Uno de los aspectos fascinantes del curado en el recubrimiento en polvo es la reticulación de las cadenas de polímeros. Los recubrimientos en polvo están compuestos por partículas de polímeros que se encuentran en forma sólida y seca antes del curado. Durante el proceso de curado, estas partículas de polímero se fusionan a medida que las cadenas de polímeros se reticulan, creando una red robusta. Esta red imparte resistencia y durabilidad al recubrimiento.

La reticulación transforma esencialmente el polvo en una estructura tridimensional interconectada. Este cambio estructural mejora la resistencia del recubrimiento a factores ambientales como la radiación ultravioleta, los productos químicos y la abrasión física. Como resultado, el recubrimiento en polvo curado exhibe una excelente longevidad y mantiene su apariencia, incluso en condiciones difíciles.

2. Comparación de diferentes tecnologías de curado de recubrimientos en polvo

a. Curado en horno de convección

El curado en horno de convección es una técnica muy utilizada en el mundo del recubrimiento en polvo y el acabado industrial. Funciona según el principio de convección, en el que el aire caliente circula dentro de un horno para transferir calor al objeto recubierto. Durante el proceso de curado, el recubrimiento en polvo sobre el sustrato se expone a un calor controlado, lo que le permite transformarse de un polvo seco a una película sólida y continua. El método de curado en horno de convección garantiza una distribución uniforme del calor, lo que es esencial para un curado uniforme y un acabado liso y sin defectos.

Consideraciones sobre temperatura y tiempo

La temperatura y el tiempo son factores críticos en el curado en horno de convección. La temperatura y la duración del curado deben controlarse con precisión para que coincidan con el tipo específico de recubrimiento en polvo utilizado y el material del sustrato. Estos parámetros pueden variar según la aplicación, por lo que es importante seguir las recomendaciones del fabricante. Lograr el equilibrio adecuado entre temperatura y tiempo es esencial para un rendimiento óptimo del recubrimiento.

Beneficios y limitaciones

El curado en horno de convección ofrece varios beneficios, entre ellos, una excelente adhesión del revestimiento, menos defectos y un acabado visualmente atractivo. La distribución uniforme del calor ayuda a evitar problemas comunes como la piel de naranja y los poros. Sin embargo, este método puede tener limitaciones en términos de consumo de energía, especialmente para aplicaciones industriales a gran escala. A pesar de esto, el curado en horno de convección sigue siendo una opción popular para muchos proyectos de revestimiento.

b. Curado por infrarrojos (IR)

El curado por infrarrojos es una tecnología que utiliza ondas electromagnéticas en el espectro infrarrojo para curar los recubrimientos en polvo. En lugar de calentar el aire circundante, como en el curado en horno de convección, el curado por infrarrojos transfiere directamente el calor a la superficie recubierta de polvo. Este enfoque específico permite un proceso de curado más rápido y con mayor eficiencia energética.

Ventajas en Eficiencia Energética

El curado por infrarrojos ofrece importantes ventajas en términos de eficiencia energética, ya que elimina la necesidad de calentar un horno entero. La radiación infrarroja calienta directamente el objeto recubierto, lo que reduce el consumo de energía y los tiempos de curado. Esto lo convierte en una opción sostenible y rentable para aplicaciones de recubrimiento.

Aplicaciones e industrias

El curado por infrarrojos se utiliza ampliamente en diversas industrias, incluidas la automotriz, la aeroespacial y la electrónica. Su capacidad para proporcionar un curado rápido manteniendo resultados de alta calidad lo convierte en una opción atractiva para los fabricantes que buscan aumentar la eficiencia de la producción sin comprometer el rendimiento del recubrimiento.

C. Curado por UV

El curado por UV implica el uso de luz ultravioleta para iniciar una reacción de fotopolimerización en el material de recubrimiento. Este proceso transforma rápidamente los recubrimientos líquidos o en polvo en un estado sólido, a menudo en cuestión de segundos. El curado por UV se caracteriza por su velocidad y precisión.

El curado por UV es ideal para aplicaciones que requieren un curado instantáneo, como en las industrias de impresión y electrónica. Ofrece ventajas como un menor consumo de energía, emisiones mínimas de compuestos orgánicos volátiles (VOC) y la capacidad de producir acabados de alta calidad y alto brillo.

Las industrias de impresión y electrónica dependen en gran medida del curado por rayos UV por su capacidad de curar rápidamente tintas, adhesivos y recubrimientos. Los recubrimientos curados por rayos UV son conocidos por su durabilidad, resistencia a la decoloración y su idoneidad para una amplia gama de sustratos.

d. Curado de resina epoxi unida por fusión (FBE)

El curado con resina epoxi unida por fusión (FBE) es una técnica especializada que se utiliza principalmente en la industria del petróleo y el gas para el recubrimiento de tuberías. Los recubrimientos FBE se aplican a las tuberías para brindar protección contra la corrosión. El proceso de curado implica calentar las tuberías recubiertas para crear una capa protectora sólida y continua.

El curado con FBE se lleva a cabo normalmente en entornos industriales a gran escala, donde las tuberías revestidas pasan por hornos de alta temperatura. El proceso de curado garantiza un revestimiento duradero y resistente a la corrosión que puede soportar las duras condiciones de las tuberías subterráneas.

3. Factores que afectan el mantenimiento del recubrimiento curado de los recubrimientos en polvo

a. Material del sustrato

El tipo de material de sustrato utilizado en las aplicaciones de recubrimiento es un factor crítico que afecta el proceso de curado. Diferentes materiales, como metales, plásticos o madera, tienen diferentes propiedades de conductividad térmica y absorción de calor. Estas diferencias influyen en la velocidad a la que se transfiere el calor durante el curado. Por ejemplo, los metales tienden a conducir el calor de manera más eficiente, lo que permite un curado más rápido, mientras que los sustratos no metálicos pueden requerir ajustes en la temperatura y el tiempo de curado para lograr los resultados deseados.

Además de las propiedades térmicas, los materiales del sustrato también pueden interactuar químicamente con el revestimiento. Algunos sustratos pueden ser más propensos a la desgasificación, lo que puede generar defectos en el revestimiento curado si no se gestiona adecuadamente. Comprender las características específicas del material del sustrato es esencial para optimizar el proceso de curado y garantizar un revestimiento duradero y bien adherido.

b. Espesor del revestimiento

El espesor de la capa de revestimiento es otro factor crucial que afecta el proceso de curado. Los revestimientos más gruesos requieren más tiempo y calor para curarse por completo. Los revestimientos con distintos espesores sobre el mismo sustrato pueden provocar un curado desigual si no se gestionan adecuadamente. En algunos casos, un espesor excesivo puede incluso provocar un curado incompleto, lo que da lugar a defectos o a una reducción del rendimiento del revestimiento.

Es fundamental ajustar adecuadamente los parámetros de curado, como la temperatura y el tiempo, para tener en cuenta el espesor del revestimiento. Los fabricantes también deben tener en cuenta el ciclo de curado recomendado por el proveedor del revestimiento para garantizar un curado uniforme y eficaz en todos los proyectos.

c. Equipos de curado y control de procesos

El equipo de curado y el control del proceso desempeñan un papel importante en la etapa de curado de las aplicaciones de recubrimiento. La elección del equipo de curado, como hornos, lámparas infrarrojas o lámparas UV, puede afectar en gran medida la eficiencia y la calidad del proceso de curado. Cada tipo de equipo tiene sus ventajas y limitaciones, y la selección debe alinearse con los requisitos específicos del recubrimiento y el sustrato.

El control de procesos implica mantener un control preciso de los parámetros de curado, como la temperatura, la humedad y el tiempo de exposición. Las desviaciones de las condiciones de curado recomendadas pueden generar resultados inconsistentes y reducir el rendimiento del recubrimiento. El uso de sistemas avanzados de control de procesos y tecnologías de monitoreo puede ayudar a garantizar un curado uniforme y confiable.

d. Condiciones ambientales

Las condiciones ambientales, como la temperatura y la humedad, pueden afectar el proceso de curado, especialmente en aplicaciones al aire libre o in situ. La temperatura afecta la velocidad de curado: las temperaturas más bajas ralentizan el proceso, mientras que las temperaturas más altas pueden acelerarlo. Los niveles de humedad también pueden influir en el curado, ya que la humedad puede alterar la reticulación de los polímeros en algunos sistemas de recubrimiento.

Además, la exposición a factores ambientales como la radiación ultravioleta o los contaminantes del aire puede afectar la durabilidad y el aspecto del revestimiento curado. Comprender y controlar estas condiciones ambientales es fundamental para lograr resultados de curado uniformes y garantizar el rendimiento a largo plazo del revestimiento.

En el mundo de las aplicaciones de recubrimientos, lograr un curado óptimo es esencial para garantizar la durabilidad, la adhesión y el rendimiento general de los recubrimientos. Los factores que afectan el curado incluyen el tipo de material del sustrato, el espesor del recubrimiento, la elección del equipo de curado y el control de las condiciones ambientales. Las propiedades térmicas y las interacciones químicas únicas de los materiales del sustrato, combinadas con consideraciones sobre el espesor del recubrimiento, requieren ajustes precisos en los parámetros de curado para lograr los resultados deseados. La selección del equipo de curado adecuado y el mantenimiento de un control estricto del proceso son igualmente vitales para obtener resultados de curado consistentes y confiables. Además, comprender y gestionar las condiciones ambientales, como la temperatura, la humedad y la exposición a factores externos, son cruciales para mejorar el rendimiento del recubrimiento. Al considerar y abordar atentamente estos factores, los profesionales de la industria de los recubrimientos pueden lograr constantemente recubrimientos de alta calidad y bien curados que cumplan con los estándares previstos y garanticen la funcionalidad y la estética a largo plazo.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.