¿Cuál es el proceso de fabricación del recubrimiento en polvo?

El recubrimiento en polvo es un material de protección y recubrimiento de superficies ampliamente utilizado en muchas industrias y campos. Los recubrimientos en polvo brindan una excelente durabilidad y efectos decorativos y son adecuados para metales, muebles, autopartes, maquinaria agrícola, construcción, medicina, electrodomésticos y muchos otros campos. Este artículo profundizará en el proceso de fabricación de recubrimientos en polvo, desde la preparación de la materia prima hasta el cribado y envasado finales, para que pueda comprender claramente todos los detalles de la fabricación de recubrimientos en polvo.

1. Preparación de materias primas para recubrimiento en polvo.

El primer paso en la fabricación de recubrimientos en polvo es la preparación de la materia prima, que es la base de todo el proceso de fabricación de recubrimientos en polvo. El proceso de preparación de la materia prima incluye los siguientes pasos detallados.

a. Seleccione materias primas de resina básicas adecuadas

En primer lugar, se debe seleccionar la resina base adecuada según los requisitos del recubrimiento. Las resinas básicas más utilizadas son la resina epoxi, la resina de poliéster, la resina de poliimida, etc. Las distintas resinas tienen diferentes propiedades, como resistencia química, resistencia al calor y resistencia a los rayos UV. La elección de la resina adecuada es fundamental para el rendimiento final del recubrimiento.

b. Selección y proporción de pigmentos

Seleccione el pigmento adecuado en función de los requisitos de color y apariencia del revestimiento. Los pigmentos no solo le dan color al revestimiento, sino que también pueden afectar su cobertura y durabilidad. Los pigmentos suelen suministrarse en forma de polvo, en proporciones según el color deseado. Este paso requiere una medición y mezcla precisas para garantizar la consistencia del color.

c. Añadir aditivos y rellenos.

Los aditivos y rellenos se utilizan para mejorar las propiedades de los recubrimientos. Los aditivos pueden incluir agentes de flujo, antioxidantes, agentes anti-UV, etc., para mejorar la fluidez, la resistencia a la intemperie y las propiedades antienvejecimiento del recubrimiento. Los rellenos se utilizan a menudo para aumentar el espesor y la dureza de los recubrimientos, especialmente para algunas aplicaciones industriales. Los tipos y proporciones de aditivos y rellenos añadidos variarán según las propiedades deseadas del recubrimiento.

d. Ajuste la fórmula y la proporción del recubrimiento en polvo.

El ajuste de la fórmula de la materia prima y la proporción de los recubrimientos en polvo es un paso clave en la fabricación de recubrimientos en polvo. Solo los cálculos precisos pueden garantizar que las materias primas en el recubrimiento en polvo mantengan la proporción correcta, de modo de mantener la uniformidad y estabilidad de las propiedades del recubrimiento en polvo durante el proceso de fabricación posterior.

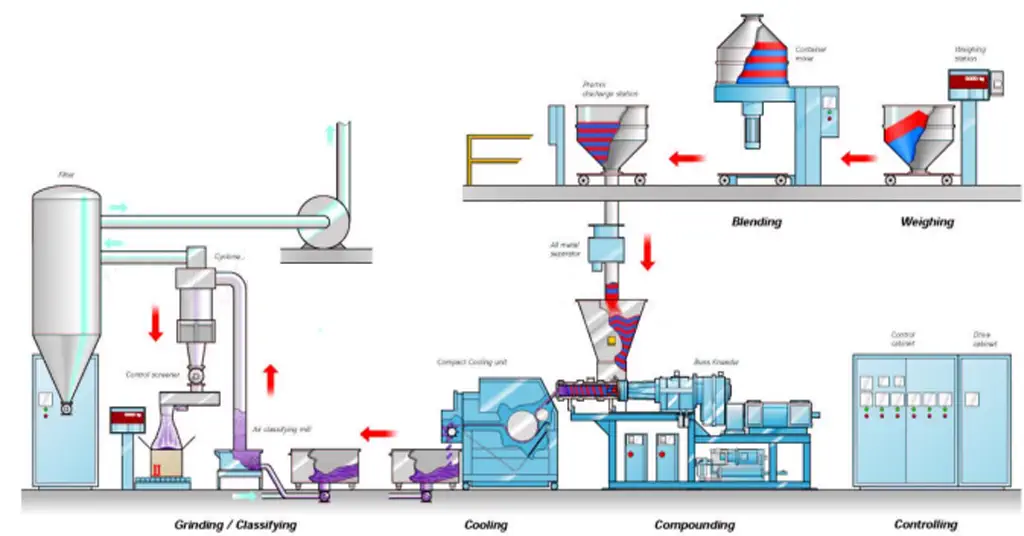

2. Mezcla y pretratamiento de recubrimientos en polvo

Todas las materias primas para recubrimientos en polvo ingresarán a la etapa de premezclado después de ser calculadas y pesadas con precisión. En este proceso, generalmente utilizamos un mezclador o mezclador de alta velocidad para mezclar las materias primas y asegurarnos de que los diversos recubrimientos en polvo se mezclen de manera uniforme en poco tiempo. En este proceso, la velocidad de operación y el tiempo de mezclado del equipo mezclador deben controlarse estrictamente para garantizar que las materias primas se puedan mezclar completamente sin problemas como partículas o separación desigual.

Una vez finalizada la mezcla del recubrimiento en polvo, la mezcla debe pasar por un paso de pretratamiento. El proceso implica colocar la mezcla de recubrimiento en polvo a través de un tamiz para eliminar las partículas o grumos que no se hayan mezclado de manera uniforme. El pretratamiento garantiza un tamaño de partícula uniforme y la homogeneidad de la mezcla de materia prima del recubrimiento en polvo y es fundamental para el proceso posterior de pulverización y recubrimiento.

3. Fusión y extrusión de recubrimiento en polvo.

Una vez que el recubrimiento en polvo se ha mezclado completamente en el premezclador y se han eliminado las partículas no calificadas y los aglomerados, la premezcla de estos recubrimientos en polvo se colocará en la máquina de fusión. La máquina de fusión puede controlar estrictamente la temperatura de fusión dentro de un rango preciso de acuerdo con las características de la materia prima del recubrimiento en polvo. Esta temperatura es tal que el polímero crudo se licúa justo antes de ser transferido a la extrusora. El control de temperatura de la máquina de fusión es muy crítico. Una temperatura demasiado alta hará que la viscosidad de fusión del recubrimiento en polvo disminuya, lo que conducirá a una baja fuerza de corte y una mala dispersión del color, lo que hará imposible producir recubrimientos en polvo con las propiedades requeridas.

Una vez que el recubrimiento en polvo fundido ingresa a la extrusora, se extruye en copos con forma de gel. Después de pasar por el rodillo de enfriamiento, los copos con forma de gel formarán copos de aproximadamente 1 mm para el proceso de trituración posterior. Tenga en cuenta que durante este proceso, la velocidad de alimentación en la tolva de equilibrio y la velocidad del tornillo de la extrusora deben ajustarse para mantener el tornillo completamente cargado.

4. Trituración y cribado de copos coloidales

El coloide fundido del recubrimiento en polvo se convierte en copos después de pasar por el rodillo de enfriamiento. En este momento, utilizaremos un molino de discos de pasadores o un molino de martillos para triturar estos copos. Después de poner en marcha la trituradora, estableceremos el tiempo y la velocidad de trituración adecuados para la trituradora en función de los requisitos de rendimiento final del recubrimiento en polvo. El equipo de trituración tritura los copos coloidales enfriados en tamaños de partículas correspondientes mediante rotación, fricción y presión.

Hay un analizador de tamaño de partículas en la trituradora para monitorear regularmente el tamaño de las partículas durante el proceso de trituración para garantizar que el tamaño de las partículas del polvo pueda cumplir con las especificaciones requeridas. Las virutas de recubrimiento en polvo que pasan parcialmente a través de la trituradora pero que no cumplen con los requisitos de tamaño de partículas deben filtrarse utilizando una máquina de tamizado de polvo. Por lo general, utilizamos una criba vibratoria como núcleo del sistema de clasificación de partículas de polvo para garantizar que el tamaño de las partículas del recubrimiento en polvo terminado se mantenga dentro de un rango constante.

Nota: Al realizar operaciones de trituración, los operadores deben usar tapones para los oídos, guantes, gafas de seguridad y otros equipos para evitar riesgos personales durante el funcionamiento del equipo. Además, el tiempo de funcionamiento, la velocidad de funcionamiento y el control de temperatura de la trituradora deben controlarse estrictamente. Evite generar demasiado calor durante el proceso de trituración, ya que puede provocar que la resina se derrita o que el pigmento se desvanezca.

5. Embalaje y almacenamiento de recubrimientos en polvo

Los recubrimientos en polvo que se han examinado ya están listos para su venta y uso. Para garantizar que la calidad y el rendimiento de los recubrimientos en polvo no se vean afectados durante mucho tiempo, también necesitamos envasarlos y almacenarlos. Normalmente, elegiremos materiales de envasado con mejor sellado y resistencia química, como bolsas de poliéster, materiales compuestos o bidones de metal. En la mayoría de los casos, los productos de recubrimiento en polvo envasados en plástico se envasan en cajas de cartón para ahorrar costes.

La máquina de pesaje de polvos totalmente automática llena los recubrimientos en polvo en bolsas de plástico para sellarlas según las necesidades del cliente. El embalaje exterior de cartón indicará el nombre específico, el lote de producción, la fecha de producción, el peso neto y otra información relevante del lote de recubrimientos en polvo. Todo el lote de recubrimientos en polvo se almacenará en un almacén fresco y seco para evitar la influencia de entornos externos como los rayos ultravioleta, la luz solar directa y las altas temperaturas. Además, desplegaremos personal profesional de gestión de almacén para inspeccionar periódicamente los recubrimientos en polvo almacenados para garantizar que los contenedores de embalaje estén intactos y libres de roturas y fugas.

Lo anterior es el contenido completo del proceso de producción de recubrimiento en polvo. Desde la mezcla y el pretratamiento de las materias primas, la fusión y extrusión de las materias primas, la trituración y molienda de los coloides de enfriamiento del recubrimiento en polvo hasta el envasado y almacenamiento de los recubrimientos en polvo terminados, cada eslabón recibe la atención correspondiente. Asuntos y especificaciones de funcionamiento. Estos estrictos controles del proceso de producción de recubrimiento en polvo garantizan que Ucoat pueda proporcionar recubrimientos en polvo de alta calidad a clientes de todo el mundo.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.