¿Cuál es el principio de adhesión del recubrimiento en polvo?

Desde la decoración arquitectónica y los equipos electrónicos hasta la producción de piezas de automóviles y muebles, los recubrimientos en polvo ofrecen diversas opciones de recubrimiento para varios campos y productos. Para garantizar que estos recubrimientos en polvo puedan adherirse firmemente a superficies de diferentes materiales durante mucho tiempo, es necesario comprender los principios de adhesión de los recubrimientos en polvo. Como líder en el campo de los recubrimientos en polvo, UCOAT tiene décadas de experiencia en I+D y producción en este campo. Le brindaremos un conocimiento profesional más completo y detallado relacionado con los recubrimientos en polvo y descubriremos el principio de adhesión de los recubrimientos en polvo.

1. Principio de adhesión del recubrimiento en polvo

El mecanismo de adhesión de los recubrimientos en polvo es uno de los elementos principales que garantiza su fuerte adhesión en diferentes superficies. Comprender este mecanismo es fundamental para producir recubrimientos de alta calidad. En esta sección, profundizaremos en los mecanismos de adhesión de los recubrimientos en polvo, incluida la importancia de la preparación de la superficie, los efectos de adhesión electrostática y el proceso de curado por horneado.

a. Preparación de la superficie del objeto a pulverizar.

La adherencia de los recubrimientos en polvo está estrechamente relacionada con la limpieza de la superficie. Cualquier resto de suciedad, grasa u otros contaminantes afectarán las propiedades de adherencia del recubrimiento. Por lo tanto, la superficie debe limpiarse y desengrasarse a fondo antes de pintar. Esto se puede lograr mediante limpieza con disolventes, limpieza ultrasónica o tratamiento térmico.

Además, la rugosidad de la superficie rociada también es fundamental para las propiedades de adherencia del recubrimiento en polvo. Los recubrimientos en polvo requieren una rugosidad superficial suficiente para proporcionar puntos de anclaje mecánicos que aseguren la adherencia. Por lo general, se utilizan lijado, chorro de arena u otros tratamientos de superficie para aumentar la rugosidad de la superficie y mejorar la adherencia del recubrimiento.

b. Recubrimiento en polvo por adsorción electrostática

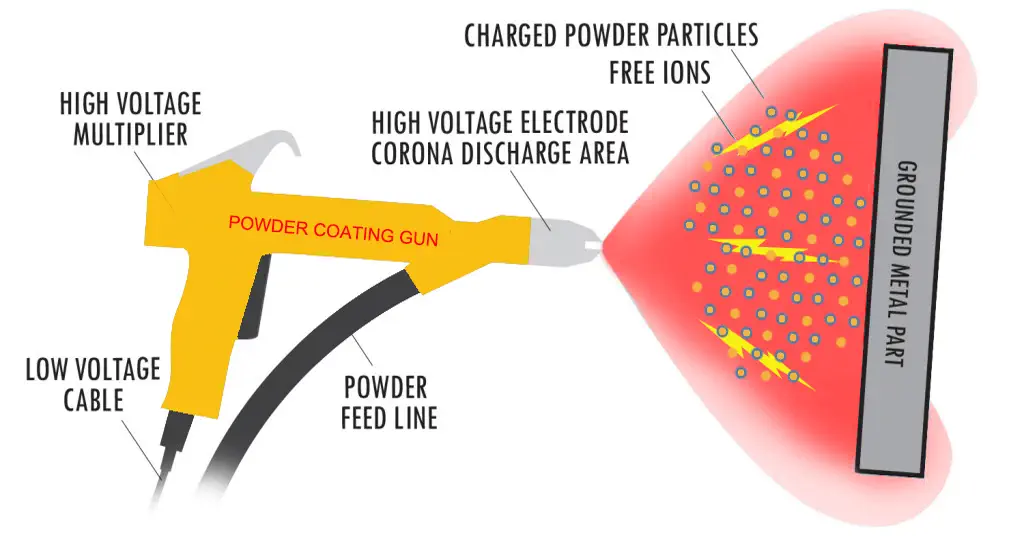

El efecto de adsorción electrostática de los recubrimientos en polvo es uno de los mecanismos clave para lograr la adhesión del recubrimiento. Durante el proceso de recubrimiento, el recubrimiento en polvo se rocía sobre la superficie del objeto que se va a pintar mediante una pistola rociadora con una carga electrostática. Debido a que las partículas de pintura cargadas tienen una carga opuesta a la superficie que se va a recubrir, son fuertemente atraídas hacia la superficie, formando un recubrimiento en polvo uniforme.

c. Horneado y curado de recubrimientos en polvo

Una vez que el recubrimiento en polvo se ha adherido uniformemente a la superficie, el proceso de curado por horneado garantiza que el recubrimiento se vuelva fuerte y duradero. En este proceso, el recubrimiento se expone a altas temperaturas durante un período de tiempo, con las partículas de recubrimiento en polvo fundiéndose y fluyendo, para luego enfriarse rápidamente para formar un recubrimiento duro. Este proceso no solo mejora la durabilidad del recubrimiento, sino que también mejora aún más su adherencia.

2. ¿Cuáles son los factores que afectan la adhesión de los recubrimientos en polvo?

a. Temperatura

Normalmente, la temperatura durante el proceso de recubrimiento debe ser superior al punto de fusión del recubrimiento en polvo para garantizar que este se pueda aplicar de manera uniforme a la superficie del objeto. La temperatura de fusión de los recubrimientos en polvo es de alrededor de 180 °C a 220 °C, y la documentación de fusión específica depende de la fórmula y los ingredientes de la pintura. Un buen control de la temperatura ayuda a que las partículas de recubrimiento en polvo se fundan y fluyan mejor, mejorando así la adhesión de la superficie de los recubrimientos en polvo.

b. Humedad

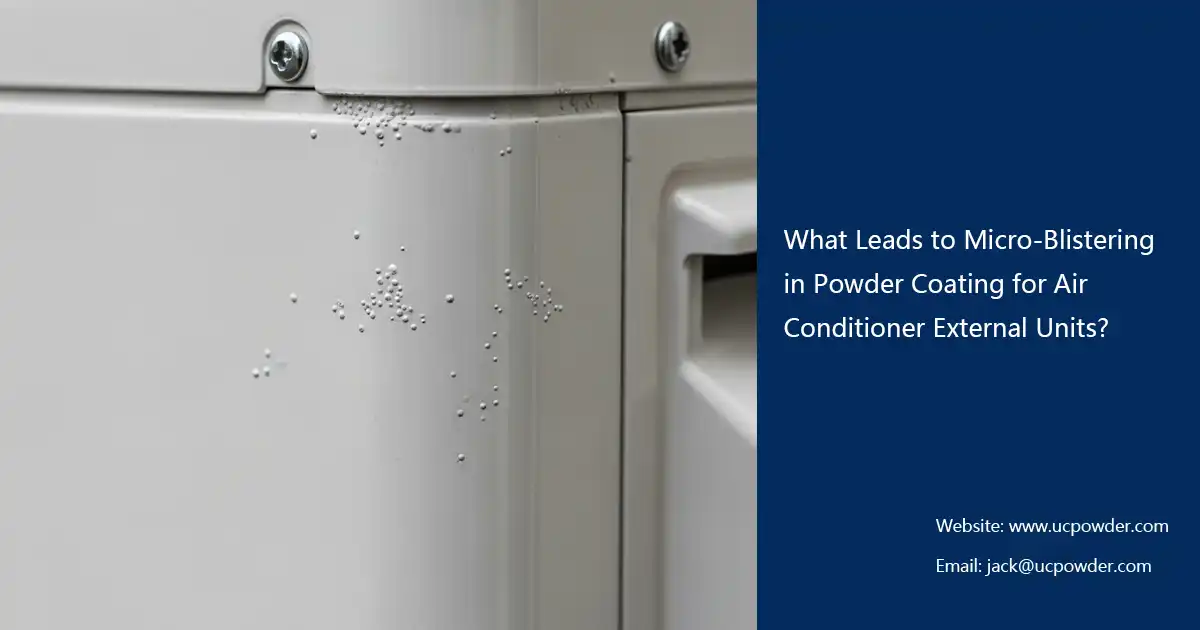

La humedad del entorno de pulverización de pintura en polvo afectará directamente la adherencia de la superficie. Una humedad ambiental demasiado alta o demasiado baja puede provocar problemas como burbujas y un flujo de pintura irregular.

c. Tipo de sustrato

Los distintos tipos de sustratos tendrán distintos efectos en las propiedades de adhesión de los recubrimientos en polvo. Una superficie de sustrato demasiado lisa hará que el recubrimiento en polvo no se adhiera firmemente, mientras que una superficie de sustrato rugosa tendrá un aspecto irregular después de pulverizar un recubrimiento en polvo ligero. Podemos utilizar cualquier proceso de pulido con chorro de arena o lijado para tratar la superficie del sustrato con antelación.

d. Espesor del revestimiento

Los recubrimientos en polvo más espesos tendrán problemas para desprenderse y no podrán mantener una buena adherencia sobre la superficie del objeto. La pistola pulverizadora electrostática con brazo robótico inteligente puede controlar bien el espesor de la pulverización sobre la superficie, pero la pulverización manual tradicional suele tener ciertos problemas.

e. Composición de los recubrimientos en polvo

La composición de los recubrimientos en polvo tiene un impacto directo en sus propiedades de adhesión. Los diferentes tipos de recubrimientos en polvo tienen diferentes composiciones químicas y propiedades. Los recubrimientos en polvo epoxi, los recubrimientos en polvo de poliéster, los recubrimientos en polvo acrílico, etc. tienen mejores propiedades de adsorción, mientras que otros tipos de recubrimientos en polvo tienen un desempeño débil en este campo.

3. ¿Cómo mejorar el rendimiento de adhesión de los recubrimientos en polvo?

Para optimizar la adhesión de la superficie de los recubrimientos en polvo, podemos tomar algunas medidas correspondientes para mejorarla. Estas medidas de optimización incluyen la preparación de la superficie, la selección del tipo de recubrimiento en polvo adecuado y el control de los parámetros de recubrimiento.

a. Tratamiento de superficies

El lijado y el chorro de arena pueden realizar un buen tratamiento de la superficie de los materiales metálicos que se van a pulverizar, mejorar la rugosidad de la superficie, permitir que el recubrimiento en polvo se adhiera mejor a la superficie del metal y mejorar el rendimiento de la adhesión. Además, el decapado y el fosfatado pueden eliminar eficazmente los óxidos, la suciedad de aceite y la grasa de la superficie del objeto que se va a pulverizar y, al mismo tiempo, formar una reacción química en la superficie para generar una capa de compuestos que favorecen la adhesión.

b. Seleccione el tipo de recubrimiento en polvo adecuado

Diferentes tipos de sustratos combinados con diferentes tipos de recubrimientos en polvo pueden tener un mejor rendimiento en términos de rendimiento de adhesión. Los sustratos de acero son adecuados para recubrimientos en polvo de resina epoxi, los productos de aluminio son adecuados para recubrimientos en polvo de resina de poliéster, los recubrimientos en polvo de resina epoxi deben seleccionarse para superficies de madera, los recubrimientos en polvo de curado a baja temperatura deben seleccionarse para sustratos de vidrio y se deben seleccionar sustratos especiales para lámparas de cerámica. de recubrimiento en polvo.

c. Controlar los parámetros de pulverización

Asegúrese de que la pistola de recubrimiento en polvo esté configurada correctamente. El voltaje, la corriente y la distancia de pulverización de la pistola de pulverización afectarán el efecto de adsorción electrostática. El ajuste adecuado de estos parámetros puede lograr un mejor rendimiento de adhesión. Además, el tiempo de cocción y la temperatura de cocción de los recubrimientos en polvo deben controlarse estrictamente después de la pulverización para garantizar que se cumplan los parámetros de cocción recomendados por el fabricante..

Un conocimiento profundo de los principios de adhesión de los recubrimientos en polvo puede mejorar eficazmente los métodos de pulverización existentes y los efectos de adhesión. Al mejorar la preparación de la superficie del objeto que se va a pulverizar, el efecto de adsorción electrostática y el proceso de horneado y curado, podemos hacer que el efecto de pulverización del recubrimiento en polvo sea más satisfactorio y lograr un recubrimiento de alta calidad. Ucoat tiene décadas de experiencia profesional en el campo de la I+D y la producción de recubrimientos en polvo. Nos complace ofrecerle varios tipos de recubrimientos en polvo de alta calidad y soluciones de recubrimiento en polvo personalizadas relacionadas.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.