¿Qué es el recubrimiento en polvo? Todo lo que debes saber

El recubrimiento en polvo es un proceso de acabado en seco que se utiliza para aplicar un revestimiento protector y decorativo a diversas superficies, como metal, plástico y más. Implica rociar un polvo fino de pigmentos y resinas sobre la superficie y luego hornearlo para crear un acabado duradero y atractivo. El recubrimiento en polvo ofrece una excelente resistencia a los productos químicos, la corrosión y los rayos UV, lo que lo hace ampliamente utilizado en aplicaciones automotrices, industriales y domésticas.

Ucoat tiene más de 20 años de experiencia profesional en el campo de los recubrimientos en polvo y es el principal fabricante de recubrimientos en polvo de China. En este artículo, analizaremos en profundidad la historia de los recubrimientos en polvo, sus propiedades, su proceso de fabricación y sus campos de aplicación.

1. Historial de desarrollo de los recubrimientos en polvo

Daniel Gustin es reconocido como el inventor del proceso de recubrimiento en polvo. Obtuvo la patente de invención 2538562 del proceso de recubrimiento en polvo en 1945. Este proceso de pulverización de recubrimiento en polvo utiliza la adsorción electrostática para cubrir un objeto con una capa de recubrimiento en polvo y luego curarlo mediante calor. Fija el recubrimiento en polvo a la superficie. Los siguientes son los principales hitos del desarrollo de los recubrimientos en polvo:

- Década de 1950: Con el avance de la tecnología en la industria química, se han mejorado los métodos de preparación de recubrimientos en polvo, incluyendo polvos más finos y una mayor diversidad de colores.

- Década de 1960: Durante este período, los recubrimientos en polvo comenzaron a usarse ampliamente en la industria automotriz y en los campos militares para brindar propiedades protectoras y durabilidad a los recubrimientos.

- Década de 1960: Durante este período, los recubrimientos en polvo comenzaron a usarse ampliamente en la industria automotriz y en los campos militares para proporcionar propiedades protectoras y durabilidad de los recubrimientos.

- Década de 1980: La demanda del mercado de recubrimientos en polvo continúa creciendo y los fabricantes de recubrimientos en polvo agregan nuevas formulaciones para satisfacer las necesidades de diferentes materiales y aplicaciones

- Década de 1990: La mayor conciencia ambiental condujo al desarrollo de recubrimientos en polvo porque es un recubrimiento libre de solventes que no emite compuestos orgánicos volátiles (COV) y el polvo no utilizado se puede reciclar y reutilizar.

- Década de 2000 hasta la actualidad: la industria del recubrimiento en polvo continúa prosperando y sus aplicaciones se expanden a una variedad de industrias y bienes de consumo industriales, incluidos muebles, bicicletas, equipos para actividades al aire libre y artículos deportivos.

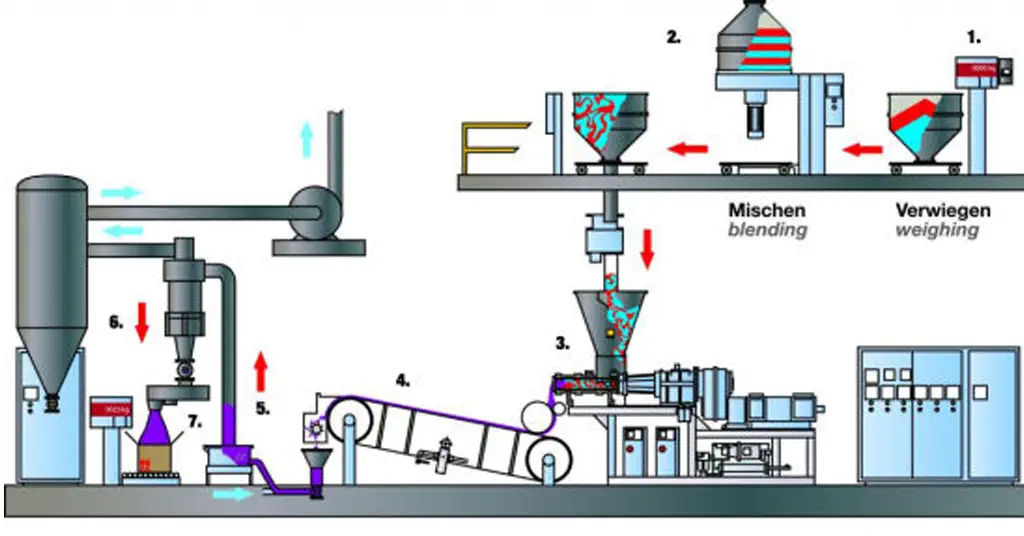

2. Proceso de fabricación del recubrimiento en polvo

Los recubrimientos en polvo generalmente requieren que las materias primas, como resina epoxi, rellenos de color, agentes de curado epoxi y modificadores, se mezclen en una proporción determinada y luego se preparen y empaqueten de acuerdo con los requisitos de producción específicos. El proceso común de fabricación de recubrimientos en polvo generalmente se divide en 5 eslabones. A continuación, se detallan los pasos específicos de fabricación de recubrimientos en polvo.

a. Preparación y acondicionamiento de materias primas.

Los diferentes tipos de recubrimientos en polvo tendrán grandes diferencias en la selección de materias primas. La resina es una de las principales materias primas de los recubrimientos en polvo y se utiliza para proporcionar las propiedades de curado y adhesión del recubrimiento. Las resinas comunes incluyen resina epoxi, resina de poliéster, resina de poliimida, resina de poliuretano y resina acrílica. Otras materias primas de recubrimientos en polvo también incluyen pigmentos, aditivos (agentes niveladores, agentes antiespumantes, endurecedores, antioxidantes, etc.), rellenos (carbonato de calcio, talco, silicatos, óxido de hierro, etc.), agentes de curado (utilizados para formar un recubrimiento sólido durante el proceso de curado térmico de los recubrimientos en polvo).

b. Materias primas premezcladas

El proceso de premezcla consiste en mezclar las materias primas del recubrimiento en polvo del paso anterior en una proporción especial según las características del producto terminado para crear un mejor estándar físico para el compuesto de caucho fundido a alta temperatura en el siguiente paso. La clave de este proceso es controlar el tiempo de premezcla para que las materias primas del recubrimiento en polvo puedan alcanzar un estado de mezcla uniforme.

c. Fusión y extrusión

El proceso de fusión, mezcla y extrusión es un paso importante en la producción de polvo electrostático. Según el pegamento de mezcla, los componentes del recubrimiento en polvo se dispersan uniformemente en el estado fundido. Elimine la separación de los ingredientes debido a las diferentes proporciones de materias primas durante la mezcla en seco en el paso anterior. Las materias primas en estado de fusión en caliente están en forma de gel y se extruyen en láminas delgadas utilizando una extrusora.

d. Refrigeración, trituración y molienda.

El recubrimiento en polvo extruido en láminas delgadas después de la fusión en caliente todavía se encuentra en un estado de alta temperatura. En este momento, se requiere un enfriamiento oportuno para evitar causar reacciones químicas internas de la masa fundida y afectar la calidad del recubrimiento en polvo final. Los productos semiacabados en escamas enfriados se trituran de acuerdo con los requisitos de tamaño de partícula utilizando una trituradora. El recubrimiento en polvo triturado se recoge en la máquina envasadora cuando pasa a través del rodillo de separación.

e. Cribado y envasado

La máquina envasadora pesa y empaqueta el recubrimiento en polvo del paso anterior según ciertas especificaciones. Primero, vierte el recubrimiento en polvo en una bolsa de plástico sellada, luego coloca la bolsa de plástico en una caja de cartón. Finalmente, la información de producción se marca en el embalaje exterior del recubrimiento en polvo y luego se transporta al almacén para su almacenamiento.

3. ¿Cuáles son las características y ventajas del recubrimiento en polvo?

- Protección ambiental: El recubrimiento en polvo es un recubrimiento libre de solventes que no contiene compuestos orgánicos volátiles (VOC) y tiene una baja contaminación ambiental. Esto ayuda a reducir la contaminación del aire y las emisiones de gases nocivos. Haz clic aquí para obtener más información sobre Cuáles son las ventajas de los recubrimientos en polvo en la protección del medio ambiente.

- Alta durabilidad: Los recubrimientos en polvo ofrecen una excelente resistencia a la intemperie y a la corrosión, resistiendo los rayos UV, los productos químicos, la humedad y la abrasión mecánica, lo que da como resultado un recubrimiento de larga duración.

- Recubrimiento uniforme: El recubrimiento en polvo se puede distribuir uniformemente sobre la superficie de la pieza de trabajo sin preocuparse por goteos o marcas de goteo, proporcionando así un recubrimiento uniforme.

- Alta eficiencia: El recubrimiento en polvo no produce volatilización de solventes durante el proceso de recubrimiento, por lo que tiene un alto contenido de sólidos. Esto permite un alto aprovechamiento del recubrimiento y reduce los desechos.

- Diversos colores y efectos: Los recubrimientos en polvo se pueden utilizar para lograr una variedad de colores, texturas y efectos, incluidos efectos suaves, texturizados, metálicos y mate.

- Velocidad de recubrimiento eficiente: La velocidad de recubrimiento en polvo es relativamente rápida y se puede recubrir una gran cantidad de piezas de trabajo en un corto período de tiempo.

- Bajos costos operativos: Los recubrimientos en polvo generalmente tienen costos operativos más bajos porque no se requiere reciclaje ni eliminación de solventes.

- Apto para una variedad de materiales: Los recubrimientos en polvo son adecuados para recubrir una variedad de materiales, incluidos metal, plástico, madera y materiales compuestos.

- Resistencia a los arañazos:Los recubrimientos en polvo generalmente tienen una buena resistencia a los rayones y no se dañan ni rayan fácilmente. Haga clic aquí para obtener más información sobre Por qué el recubrimiento en polvo tiene una buena resistencia al desgaste.

- Solicitud única: En la mayoría de los casos, el recubrimiento en polvo requiere solo una aplicación y no requiere una imprimación ni múltiples capas.

4. ¿Cuáles son los campos de aplicación más comunes de los recubrimientos en polvo?

Gracias a sus numerosas propiedades y ventajas, los recubrimientos en polvo tienen una amplia gama de aplicaciones. Los casos de uso de los recubrimientos en polvo se pueden ver en la vida cotidiana y en campos especiales. La industria automotriz, los materiales de construcción, los electrodomésticos, la agricultura, la decoración del hogar, etc. son campos de aplicación comunes de los recubrimientos en polvo.

Los recubrimientos en polvo se utilizan en partes exteriores e interiores de los automóviles, como la carrocería, el chasis, las ruedas, los tubos de escape y las piezas del motor, para proporcionar recubrimientos decorativos y protectores.

El recubrimiento en polvo se utiliza en elementos de construcción como estructuras de acero, perfiles de aluminio, ventanas, puertas, barandillas, escaleras, barandillas y materiales para techos para mejorar la resistencia a la intemperie y la diversidad de apariencias.

c. Electrónica y aparatos eléctricos

Los recubrimientos en polvo se utilizan en carcasas, chasis, radiadores y componentes electrónicos de productos electrónicos para proporcionar aislamiento y protección contra la corrosión.

Los equipos agrícolas, como tractores, cosechadoras, implementos agrícolas y maquinaria agrícola, a menudo están recubiertos con recubrimientos en polvo para mayor durabilidad y resistencia a la corrosión.

Los recubrimientos en polvo se utilizan a menudo para recubrir equipos industriales, incluidos cilindros hidráulicos, bombas, válvulas, cintas transportadoras, tanques de almacenamiento y otros equipos.

Los fabricantes de muebles utilizan recubrimientos en polvo para proporcionar recubrimientos decorativos y protectores para muebles, incluidas mesas, sillas, estantes y detalles para el hogar.

g. Productos para exteriores

Los recubrimientos en polvo se utilizan ampliamente en productos para exteriores, como bicicletas, motocicletas, barcos, equipos de acampada, vallas y muebles de jardín.

h. Tuberías y accesorios para tuberías

Los recubrimientos en polvo se utilizan ampliamente en el recubrimiento de tuberías, accesorios de tuberías y puentes de tuberías para mejorar la resistencia a la corrosión.

I. Artículos deportivos

Los artículos deportivos como bates de béisbol, palos de golf, esquís, patinetas y otros equipos de fitness a menudo utilizan recubrimientos en polvo como revestimiento decorativo y protector.

J. Dispositivos médicos

Los fabricantes de dispositivos médicos utilizan recubrimientos en polvo para recubrir instrumentos quirúrgicos, camas médicas, aparatos médicos y equipos médicos para garantizar la higiene y la durabilidad.

Como tipo común de recubrimiento seco, el recubrimiento en polvo tiene características y ventajas incomparables con respecto a la pintura tradicional y se utiliza a menudo en una variedad de escenarios de vida y trabajo. Los diferentes tipos de recubrimientos en polvo tienen formas de uso completamente diferentes según sus características. Pueden tener muy buen rendimiento en términos de protección ambiental, resistencia al desgaste, colores brillantes, resistencia al rayado, operación de bajo costo y aplicabilidad universal.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.