¿Cuáles son los ingredientes del recubrimiento en polvo?

Los recubrimientos en polvo tienen una amplia gama de aplicaciones. A menudo, podemos verlos en los sectores de la construcción, la automoción, la agricultura, la industria farmacéutica y la química. Como excelente revestimiento exterior protector, ¿sabe cuáles son los ingredientes del recubrimiento en polvo? En este artículo, le presentaremos en detalle los componentes comunes de los recubrimientos en polvo.

1. Polvo de resina

El componente más importante de los recubrimientos en polvo es la resina. Las cuatro resinas más utilizadas en los recubrimientos en polvo son la resina epoxi, la resina de poliéster, la resina acrílica y la resina de poliéster-éter.

La resina epoxi es un polímero termoendurecible común con una variedad de aplicaciones, que incluyen recubrimientos en polvo, adhesivos, compuestos, empaquetado de componentes electrónicos, componentes aeroespaciales y construcción. Las resinas epoxi son conocidas por su excelente rendimiento y versatilidad. La resina epoxi generalmente consta de dos partes: prepolímero epoxi y agente de curado. Las dos partes reaccionan químicamente cuando se mezclan, formando una fuerte estructura de red tridimensional que endurece la resina hasta un estado sólido. Por lo tanto, el epoxi es un material termoendurecible que, una vez endurecido, no se ablandará ni se derretirá nuevamente.

La resina de poliéster suele estar compuesta por resina de poliéster insaturada y resina de cetona con un índice de acidez bajo. Por lo general, es necesario utilizarlas con un agente de curado, como un peróxido, para iniciar una reacción de polimerización que convierta la resina líquida en un plástico o revestimiento resistente. Esta reacción química, denominada reticulación, hace que la resina de poliéster sea resistente al calor, fuerte y estable. Como polímero termoendurecible común, la resina de poliéster se utiliza ampliamente en revestimientos en polvo, materiales compuestos, productos de fibra de vidrio, materiales de construcción y otros campos.

La resina acrílica es un tipo de polímero que suele polimerizarse dos veces a partir de monómero acrílico o sus derivados. Estas resinas contienen polímeros de monómeros acrílicos en su estructura química y, por lo tanto, poseen un conjunto específico de propiedades químicas y físicas. Durante la preparación de la resina acrílica, se pueden agregar diferentes ingredientes según las necesidades específicas para ajustar sus propiedades, como plastificantes, retardantes de llama, pigmentos y estabilizadores de luz. Las resinas acrílicas también se utilizan ampliamente en recubrimientos en polvo, productos plásticos, materiales de construcción y dispositivos médicos.

d. Resina de éter de poliéster

La resina de éter de poliéster es una variante de la resina de poliéster, generalmente compuesta por el producto de la reacción de esterificación, en la que hay grupos éter en los enlaces de grasa. Las resinas de éter de poliéster se utilizan ampliamente en recubrimientos en polvo, materiales de conformación, adhesivos y otras aplicaciones industriales. Tiene buena resistencia química, resistencia a la intemperie, resistencia a la abrasión, transparencia y adherencia.

| Material | Ventaja | Defecto |

| Resina epoxídica |

|

|

| resina de poliéster |

|

Resistencia química deficiente y no apto para entornos altamente corrosivos. |

| Resina acrílica |

|

|

| Resina de éter de poliéster |

|

|

2. Agente de curado

El agente de curado es un componente importante en los recubrimientos en polvo. Se utiliza para iniciar la reacción de curado o reticulación de los recubrimientos en polvo y transformar el recubrimiento en polvo de un estado de polvo a un recubrimiento sólido. Los agentes de curado promueven la formación de enlaces químicos reticulados entre los polímeros (generalmente resinas) en la pintura, lo que da como resultado una capa duradera con las características de rendimiento deseadas, como resistencia a la abrasión, resistencia química, resistencia a la intemperie, etc. A continuación, se muestran algunos tipos comunes de endurecedores de recubrimientos en polvo.

a. Agente de curado de peróxido

Los compuestos de peróxido, como el peróxido de benzoilo, se utilizan habitualmente en los recubrimientos de polvo epoxi. Se descomponen en condiciones de calor y producen radicales libres que desencadenan una reacción de reticulación en la resina y solidifican el recubrimiento en polvo.

b. Agente de curado de isocianato

El isocianato es un agente de curado común que se utiliza habitualmente en los recubrimientos en polvo de resina de poliéster y resina de éter de poliéster. Reacciona con los grupos hidroxilo de la resina para formar una estructura de red endurecida.

c. Agente de curado de poliuretano

Las resinas de poliuretano también se pueden utilizar como agentes de curado, a menudo para aplicaciones especiales, como recubrimientos de alto rendimiento. Reaccionan con los isocianatos de la resina para formar una estructura reticulada resistente.

d. Agente de curado de silicona

Los compuestos de silicio se utilizan como agentes de curado en algunos recubrimientos en polvo. Estos agentes de curado pueden reaccionar con grupos funcionales en la resina para formar recubrimientos con alta resistencia al calor y a la intemperie.

e. Otros productos químicos especiales

Dependiendo de la formulación específica y los requisitos de aplicación del recubrimiento en polvo, también se pueden utilizar otros tipos de agentes de curado, como resinas fenólicas, compuestos de cetona, etc.

3. Aditivo

Los aditivos en los recubrimientos en polvo son sustancias químicas que se utilizan para mejorar el rendimiento, las propiedades de procesamiento y las características de aplicación de los recubrimientos en polvo. Estos aditivos suelen mezclarse en formulaciones de recubrimientos en polvo para ajustar las propiedades del recubrimiento y satisfacer las diferentes necesidades de aplicación. A continuación, se presentan algunos tipos comunes de aditivos para recubrimientos en polvo.

- Agente nivelador: El agente nivelador se utiliza para mejorar la suavidad de la superficie del revestimiento, reducir las burbujas y los defectos en el revestimiento y hacer que el revestimiento sea uniforme y liso. Ayudan a mejorar la calidad cosmética de la pintura.

- antiespumante: El antiespumante se utiliza para reducir las burbujas de aire y la espuma en la pintura para evitar que se generen burbujas durante el proceso de construcción, mejorando así la calidad de la pintura.

- Agentes antiestáticos:Se agregan agentes antiestáticos a los recubrimientos en polvo para evitar que la electricidad estática provoque adsorción y distribución desigual del polvo durante el proceso de construcción.

- Retardantes de llama: Los retardantes de llama se utilizan para mejorar la resistencia al fuego del revestimiento, haciéndolo menos propenso a quemarse o propagar llamas.

- Absorbedores de infrarrojos: Estos aditivos pueden absorber la radiación infrarroja, ayudando a aumentar la velocidad de secado del recubrimiento y acelerar el proceso de curado.

- Estabilizadores de luz (estabilizadores UV): Los estabilizadores de luz pueden proteger el recubrimiento de los efectos de la radiación ultravioleta y extender la resistencia a la intemperie del recubrimiento.

- Plastificantes: Los plastificantes se utilizan para mejorar la flexibilidad y ductilidad de los recubrimientos para hacerlos adecuados para aplicaciones específicas.

- Dispersantes de pigmentos: Los dispersantes de pigmentos ayudan a garantizar que los pigmentos se dispersen uniformemente en la pintura para lograr un color y una apariencia consistentes.

- Espesantes: Los espesantes se utilizan para controlar la viscosidad de los recubrimientos para adaptarse mejor a diferentes métodos de construcción.

- Modificadores de dureza: Estos aditivos se pueden utilizar para ajustar la dureza del recubrimiento para cumplir con los requisitos de diferentes aplicaciones, como resistencia al desgaste y resistencia al rayado.

- Antioxidantes: Los antioxidantes se utilizan para prevenir el proceso de oxidación en el recubrimiento y prolongar la vida útil del mismo.

- Inhibidores de corrosión: Se pueden utilizar inhibidores de corrosión para mejorar la resistencia a la corrosión del revestimiento para proteger el sustrato.

4. Relleno

Los rellenos en los recubrimientos en polvo son materiales granulados o en polvo que se añaden al recubrimiento. Se utilizan para aumentar el volumen del recubrimiento, mejorar su rendimiento o lograr efectos específicos. Los rellenos suelen presentarse en forma de partículas sólidas dispersas en la matriz de la pintura. A continuación, se indican algunos tipos comunes de rellenos para recubrimientos en polvo.

a. Relleno de silicato

El relleno de silicato es un relleno de recubrimiento en polvo común, generalmente hecho de minerales de silicato (como sílice, aluminosilicato, etc.). Se utilizan para aumentar el volumen de las pinturas, aumentar la dureza y la resistencia a la abrasión de las pinturas y mejorar la resistencia a la intemperie de las pinturas.

b. Relleno de carbonato de calcio

El relleno de carbonato de calcio es un relleno blanco común que generalmente se utiliza para ajustar el color de la pintura, mejorar la cobertura y mejorar el rendimiento del relleno.

c. Rellenos de dureza

Los rellenos de dureza suelen estar compuestos de minerales (como alúmina, óxido de silicio, dióxido de titanio, etc.) y se utilizan para mejorar la dureza y la resistencia al desgaste de los recubrimientos. Estos rellenos son útiles para crear recubrimientos resistentes al desgaste, a los arañazos y a los productos químicos.

d. Rellenos retardantes de llama

Los rellenos retardantes de llama generalmente incluyen compuestos que contienen nitrógeno, fósforo o halógenos, que se utilizan para mejorar las propiedades retardantes de llama del recubrimiento de modo que sea menos probable que se queme o propague las llamas.

e. Rellenos ligeros

Los rellenos livianos, como las perlas de vidrio de burbujas o las perlas de microvidrio, pueden reducir la densidad del recubrimiento, mejorar sus propiedades de aislamiento térmico, reducir el peso del recubrimiento y mejorar el rendimiento de relleno del recubrimiento.

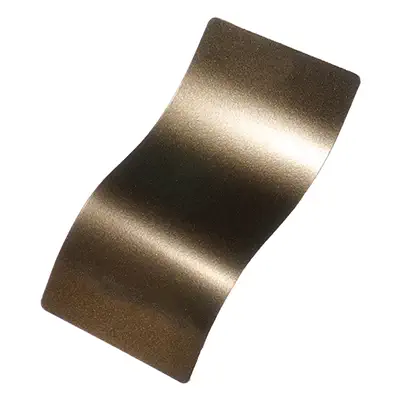

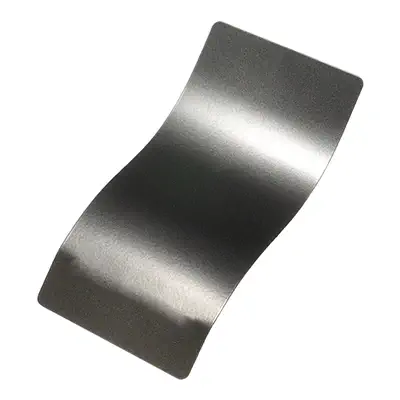

5. Pigmentos de color

Los pigmentos de tinte en los recubrimientos en polvo se refieren a los pigmentos que pueden dar color al recubrimiento y son un componente importante de los recubrimientos en polvo. Los pigmentos de tinte se pueden dividir en dos categorías: pigmentos orgánicos y pigmentos inorgánicos según su composición química y propiedades.

Los pigmentos orgánicos están compuestos principalmente de hidrocarburos y tienen colores brillantes y buen poder colorante, pero poca resistencia a la intemperie. Los pigmentos orgánicos comunes incluyen pigmentos de ftalocianina, pigmentos azoicos, pigmentos fluorescentes, etc.

Los pigmentos inorgánicos están compuestos principalmente de óxidos metálicos, sulfuros, fosfatos, etc., y tienen buena resistencia a la intemperie y resistencia química, pero poca fuerza colorante. Los pigmentos inorgánicos comunes incluyen pigmentos de óxido de hierro, dióxido de titanio, negro de carbón, etc.

Los pigmentos de tinte de recubrimiento en polvo comunes incluyen los siguientes:

- Pigmento de óxido de hierro: es el pigmento de tinte más utilizado en recubrimientos en polvo y tiene buena resistencia a la intemperie y a los productos químicos. Los pigmentos de óxido de hierro más comunes incluyen óxido de hierro rojo, óxido de hierro amarillo, óxido de hierro negro, etc.

- Dióxido de titanio: Es el pigmento con mayor poder colorante entre los recubrimientos en polvo y tiene buen poder cubriente y resistencia a la intemperie. Se utiliza comúnmente para mezclar pinturas blancas y de colores claros.

- Negro de carbón: Es el pigmento con menor poder colorante entre los recubrimientos en polvo y tiene buen poder cubriente y resistencia a la intemperie. Se utiliza comúnmente para mezclar pinturas negras y oscuras.

- Pigmentos de ftalocianina: tienen colores brillantes y un buen poder colorante, pero poca resistencia a la intemperie. Se utilizan a menudo para mezclar pigmentos rojos, amarillos, azules y otros.

- Pigmentos azoicos: tienen colores brillantes y un buen poder colorante, pero poca resistencia a la intemperie. Se utilizan comúnmente para mezclar pigmentos rojos, amarillos, naranjas y otros.

El recubrimiento en polvo es un tipo de recubrimiento muy versátil y ampliamente utilizado. Sus principales ingredientes incluyen resina, pigmentos de tinte, rellenos, aditivos y agentes de curado. Juntos, estos ingredientes determinan el rendimiento, la apariencia y las áreas de aplicación de los recubrimientos en polvo. Los recubrimientos en polvo, populares por su respeto al medio ambiente, durabilidad y amplia gama de opciones de color, se utilizan en una amplia gama de aplicaciones, incluidos productos de metal, piezas de automóviles, muebles, materiales de construcción y más.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.