El secreto de la resistencia a la corrosión del recubrimiento en polvo

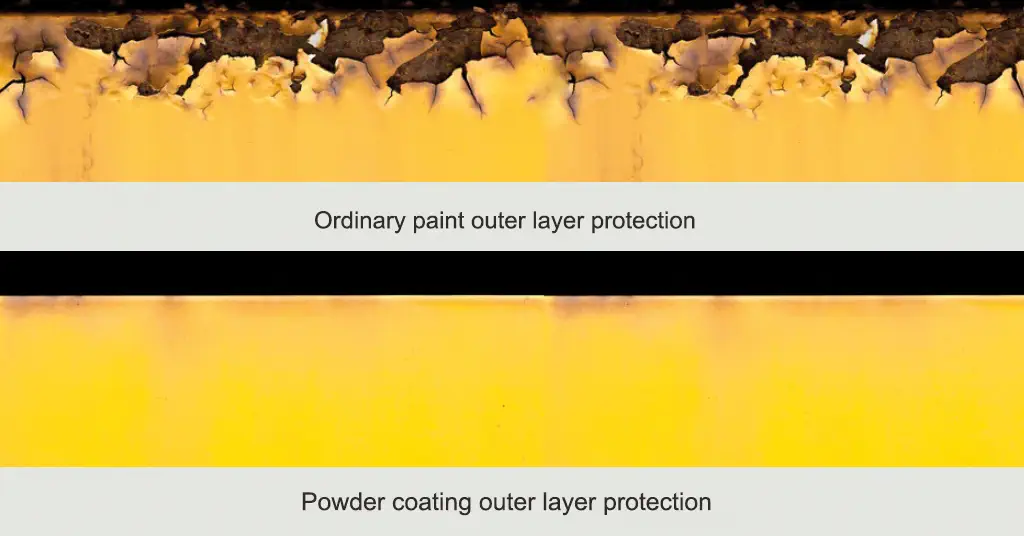

Seguramente habrás visto tuberías oxidadas en exteriores, pero al mismo tiempo, algunas tuberías pintadas pueden mantener una apariencia suave y un hermoso color. Podrías decir que esto se debe al efecto de la pintura, pero resulta que la capa protectora de pintura también es frágil en cualquier entorno externo hostil. Como primera opción para la protección de metales, el recubrimiento en polvo tiene un excelente rendimiento en cuanto a resistencia a la corrosión. El polvo aparentemente común puede brindar una buena protección para el metal y otras piezas de trabajo en entornos hostiles. Hoy, emprendamos un viaje de exploración hacia la resistencia a la corrosión de los recubrimientos en polvo.

1. Principios y mecanismos de resistencia a la corrosión de los recubrimientos en polvo

Los principios y mecanismos de resistencia a la corrosión de los recubrimientos en polvo involucran múltiples factores, incluida la composición del recubrimiento en polvo, el proceso de pulverización y la estructura del recubrimiento en polvo. A continuación, se presentan los principios y mecanismos básicos de resistencia a la corrosión de los recubrimientos en polvo.

a. Protección de bloqueo

Después de hornearse y solidificarse, el recubrimiento en polvo formará una capa densa y uniforme sobre la superficie de la pieza de trabajo. Este recubrimiento puede proporcionar una barrera física para evitar que sustancias corrosivas como el oxígeno, la humedad y la sal entren en contacto con la superficie del metal, lo que ralentiza el proceso de corrosión. Esta protección de barrera evita las primeras etapas de oxidación y corrosión de la pieza de trabajo.

b. Inhibición de reacciones químicas

Los ingredientes de algunos recubrimientos en polvo pueden incluir aditivos anticorrosión, que pueden reaccionar químicamente con sustancias corrosivas en la superficie del metal, lo que reduce la velocidad de corrosión. Por ejemplo, el zinc presente en los recubrimientos en polvo de zinc puede reaccionar con el oxígeno para formar una capa de óxido de zinc que evita una mayor corrosión oxidativa.

c. Sellado

El recubrimiento en polvo puede formar una capa continua y no porosa después de la aplicación, lo que garantiza que no haya ninguna superficie metálica expuesta. Esto ayuda a reducir la intrusión de sustancias corrosivas y evita la propagación de la corrosión.

d. Estabilidad de la película protectora

Los recubrimientos en polvo generalmente tienen una alta resistencia a la intemperie y estabilidad química, lo que permite que el recubrimiento mantenga sus propiedades protectoras en condiciones ambientales adversas y no sea fácil que se agriete o se caiga.

2. Prueba de resistencia a la corrosión del recubrimiento en polvo.

Los distintos recubrimientos en polvo tienen un rendimiento muy diferente en distintos entornos corrosivos. Para seleccionar mejor el tipo de recubrimiento en polvo adecuado para un entorno corrosivo específico, debemos realizar pruebas estrictas sobre la resistencia a la corrosión de los recubrimientos en polvo. A continuación, se presentan algunos métodos de prueba comunes para la resistencia a la corrosión de los recubrimientos en polvo.

En la prueba de niebla salina, la pieza de trabajo de prueba con revestimiento en polvo en la superficie debe exponerse al entorno de niebla salina para simular un entorno corrosivo. El tiempo de prueba se puede ajustar de acuerdo con el entorno de trabajo real, generalmente alrededor de cientos de horas. Durante la prueba, es necesario observar si hay manchas de óxido, descascarillado del revestimiento en polvo o signos de corrosión en la superficie de la herramienta de prueba.

La prueba de niebla ácido-base consiste en colocar la muestra en una solución ácida o alcalina y rociarla a una temperatura y humedad constantes para simular el proceso de corrosión ácido-base en el ambiente y evaluar la resistencia a la corrosión del recubrimiento en polvo. Las normas comunes de prueba de pulverización ácido-base incluyen ISO 9227:1995 (prueba de niebla salina de acetato), ISO 9227:2017 y ASTM B117-2020.

c. Prueba de humedad

La prueba de humedad se utiliza para simular el proceso de corrosión de los recubrimientos en polvo en condiciones de alta humedad. Las herramientas que se van a probar deben colocarse en un entorno de alta humedad y, por lo general, se prueban a una temperatura constante. Durante la prueba, es necesario observar si aparecen espuma, descascarillado, oxidación u otros signos de corrosión en la superficie de la pieza de trabajo.

3. Ventajas del recubrimiento en polvo

- Protección de barrera:El recubrimiento en polvo puede formar una capa uniforme, continua y densa que cubre la superficie del objeto que se está recubriendo. Este recubrimiento proporciona una protección de barrera eficaz, evitando que el oxígeno, la humedad, la sal y otras sustancias corrosivas lleguen a la superficie del metal, lo que ralentiza la aparición de la corrosión.

- Estabilidad química: Algunos ingredientes de los recubrimientos en polvo incluyen aditivos anticorrosión que pueden reaccionar químicamente con sustancias corrosivas en la superficie del metal para formar una capa o compuesto de óxido protector. Por ejemplo, el zinc presente en los recubrimientos en polvo de zinc puede reaccionar con el oxígeno para formar una capa de óxido de zinc, que resiste la corrosión oxidativa.

- Durabilidad de la resistencia a la corrosión.: Los recubrimientos en polvo generalmente tienen una alta resistencia a la intemperie y estabilidad química, por lo que pueden mantener sus propiedades protectoras durante mucho tiempo en condiciones ambientales adversas. Esta durabilidad ayuda a reducir la necesidad de mantenimiento y reemplazo del recubrimiento.

- Retención de apariencia: Los recubrimientos en polvo generalmente mantienen su apariencia durante mucho tiempo y no son propensos a decolorarse, oxidarse o decolorarse. Esto los hace ideales para su uso en aplicaciones donde se requiere una buena apariencia, como automóviles, edificios, muebles, etc.

- Respetuoso del medio ambiente: Los recubrimientos en polvo generalmente no contienen compuestos orgánicos volátiles (COV), lo que ayuda a reducir la contaminación ambiental. Además, no es necesario utilizar solventes orgánicos nocivos, lo que reduce los riesgos en el entorno de trabajo.

- Cobertura uniforme: Las propiedades de adsorción electrostática de los recubrimientos en polvo les permiten cubrir uniformemente la superficie de objetos de formas complejas, lo que garantiza un recubrimiento consistente sin la necesidad de pasos de recubrimiento adicionales.

- Reducción de residuos: Los recubrimientos en polvo generan menos residuos que los recubrimientos líquidos porque el polvo no utilizado se puede reciclar y reutilizar.

En este artículo, analizamos en profundidad la excepcional resistencia a la corrosión de los recubrimientos en polvo y revelamos los secretos detrás de este recubrimiento. Explicamos en detalle el proceso de fabricación del recubrimiento en polvo y los principios y mecanismos de su resistencia a la corrosión. No solo eso, sino que también destacamos los numerosos beneficios del recubrimiento en polvo, incluida la protección a largo plazo, el respeto al medio ambiente y una variedad de opciones de apariencia. Al obtener un conocimiento profundo de las propiedades de resistencia a la corrosión de los recubrimientos en polvo, esperamos que pueda comprender mejor esta tecnología excepcional y tomar decisiones de recubrimiento informadas en sus proyectos y aplicaciones. Si tiene alguna pregunta difícil sobre el campo del recubrimiento en polvo, podemos brindarle soluciones confiables basadas en décadas de experiencia profesional. Bienvenido a contactarnos.

Erik

Doctor en Ingeniería Química, experto en el campo de los recubrimientos en polvo, con más de 20 años de experiencia profesional en la investigación y aplicación de recubrimientos en polvo

Últimas noticias

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.