Control de calidad de recubrimientos en polvo

El control de calidad de los recubrimientos en polvo es fundamental para garantizar el rendimiento y la durabilidad del recubrimiento. Como proceso de recubrimiento en seco, el recubrimiento en polvo tiene las características de no emitir COV, reciclarse y ahorrar energía. Sin embargo, el control de calidad de los recubrimientos en polvo también es crucial. Solo a través de un control de calidad eficaz podemos garantizar un buen rendimiento y durabilidad del recubrimiento. En este artículo, detallaremos los elementos clave del control de calidad durante la producción y el uso de recubrimientos en polvo para ayudarlo a garantizar la calidad y el rendimiento de su recubrimiento.

1. ¿Cómo controlar la calidad de los recubrimientos en polvo durante el proceso de producción?

a. Selección de materia prima para recubrimientos en polvo

Las materias primas habituales para los recubrimientos en polvo incluyen resinas, pigmentos, aditivos, etc. La resina es el componente básico de los recubrimientos en polvo. Los pigmentos afectan al efecto final del producto. Los aditivos pueden mejorar la fluidez y la adherencia de los recubrimientos en polvo. Realizamos pruebas periódicas de las materias primas para garantizar que se cumplan los estándares de producción. Estas pruebas incluyen la densidad de la materia prima, la pureza, el tamaño de las partículas, la viscosidad y más.

b. Desarrollar procedimientos operativos estándar de procesos.

Los estrictos procedimientos operativos estándar de procesos pueden aclarar los requisitos específicos para cada paso de producción de recubrimientos en polvo, incluida la mezcla de materias primas, la preparación de partículas, el recubrimiento y el curado. Tomemos como ejemplo los procesos de premezcla de materias primas y de fusión y solidificación de recubrimientos en polvo. Las materias primas de recubrimientos en polvo con diferentes componentes requieren diferentes tiempos de premezcla de materias primas y tiempos de fusión y solidificación. La intervención humana en parámetros relevantes durante el proceso de fabricación hará que cada lote de recubrimientos en polvo tenga diferentes propiedades, y no se puede garantizar la consistencia general de la calidad del recubrimiento en polvo.

c. Capacitación estricta de los operadores

Después de formular procedimientos operativos estándar de proceso estrictos, es imposible producir recubrimientos en polvo de alta calidad si nadie los implementa. Por lo tanto, organizaremos regularmente a los operadores para realizar capacitaciones sobre procedimientos operativos estándar de proceso. Los pasos operativos de cada enlace estarán equipados con las instrucciones de operación correspondientes. Al cambiar para producir diferentes tipos de recubrimientos en polvo, los procedimientos operativos estándar de proceso correspondientes se actualizarán de manera oportuna para evitar errores en la operación de los parámetros relevantes.

d. Mantenimiento periódico del equipo

Aunque los equipos de fabricación relacionados con los recubrimientos en polvo no son instrumentos de alta precisión, se producirán algunas fallas a medida que aumente el número de usos. Nuestro personal de mantenimiento de equipos realizará periódicamente el mantenimiento de los premezcladores de recubrimientos en polvo, las cintas transportadoras, los hornos, los enfriadores, los trituradores, los filtros y otros equipos para garantizar que el equipo siempre pueda mantener las mejores condiciones de funcionamiento.

Las medidas mencionadas anteriormente se toman para garantizar la alta calidad de los recubrimientos en polvo durante el proceso de fabricación. Además, contamos con muchos otros enlaces de control de calidad para garantizar el rendimiento estable de los recubrimientos en polvo. Si desea obtener más información sobre el proceso de fabricación de recubrimientos en polvo, comuníquese con nosotros. Le brindaremos la oportunidad de observar en línea en tiempo real.

2. Control de calidad de los recubrimientos en polvo durante su uso

Después de aplicar el recubrimiento en polvo, se requieren pruebas de control de calidad para garantizar que realmente pueda soportar el duro entorno externo y si puede resistir el desgaste normal. Para garantizar la entrega sin problemas de los pedidos, realizaremos pruebas de rendimiento relevantes sobre la flexibilidad, el color, el brillo, la adhesión, la resistencia a la corrosión, la resistencia química, la durabilidad y otras pruebas de rendimiento relacionadas de los recubrimientos en polvo terminados antes de entregárselos a los clientes. A continuación, se muestran algunas inspecciones de calidad comunes para los recubrimientos en polvo.

a. Prueba de espesor de recubrimiento en polvo

Después de que la pistola rociadora cargue negativamente el recubrimiento en polvo, este se adsorberá firmemente en la superficie de la pieza de trabajo. El espesor del recubrimiento en polvo puede determinar el espesor de la película después de la fusión y solidificación. Por lo general, utilizamos un medidor de espesor de película seca para detectarlo. El espesor del recubrimiento en polvo sobre superficies metálicas generalmente se controla a 2-3 milésimas de pulgada. Si el espesor del recubrimiento en polvo excede las 5-7 milésimas de pulgada, provocará un desperdicio de recubrimiento en polvo o defectos en la apariencia de la superficie, lo que dará como resultado fenómenos como cáscara de naranja o líneas de flujo.

b. Pruebas de uniformidad y curado de recubrimientos en polvo

La uniformidad y el rendimiento de curado de los recubrimientos en polvo dependen principalmente del tiempo y la temperatura de cocción de la fusión. La cocción excesiva puede hacer que el recubrimiento en polvo se seque y se agriete. Al realizar pruebas de curado de recubrimientos en polvo, utilizamos un hisopo de algodón empapado en metiletilcetona y lo frotamos por la superficie del recubrimiento en polvo curado. Después de limpiarlo suavemente 20 veces, si la superficie metálica queda expuesta, significa que el proceso de curado del recubrimiento en polvo ha fallado. Si el resultado de la limpieza es solo un ligero ablandamiento y luego vuelve a la normalidad, significa que el proceso de fusión y solidificación del recubrimiento en polvo está calificado. Nota: Es posible que haya una ligera mancha de color en el hisopo de algodón al limpiarlo, esto es normal.

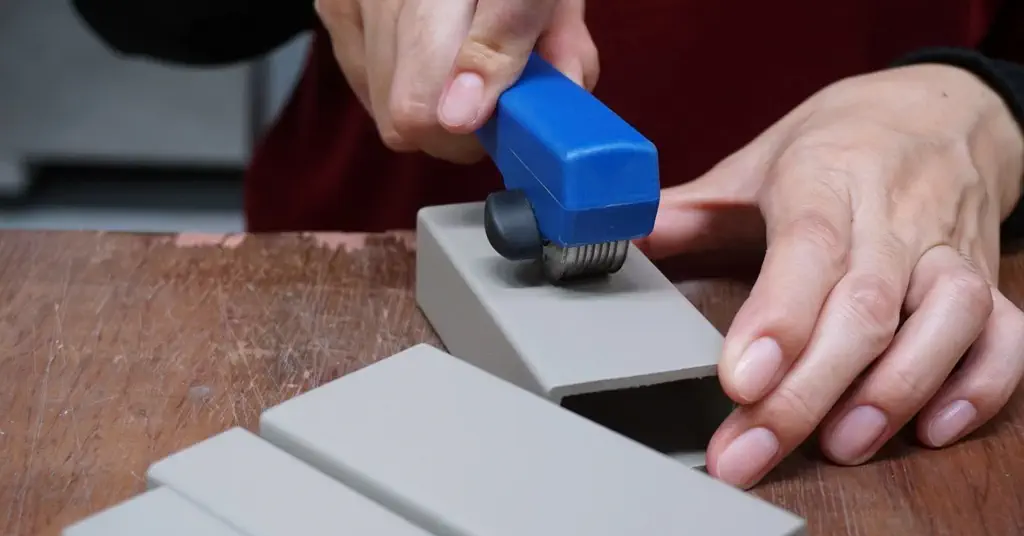

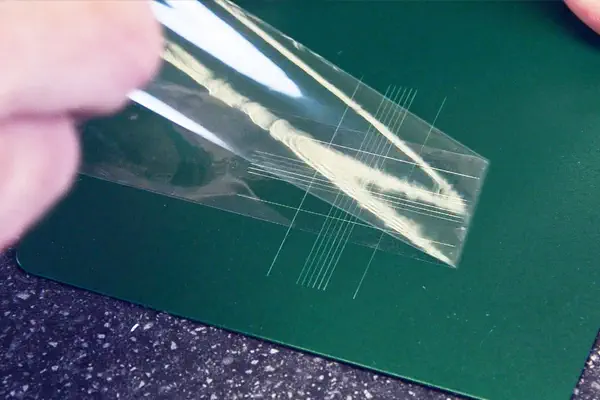

c. Prueba de adherencia del recubrimiento en polvo

La adherencia es fundamental para la calidad de las aplicaciones de recubrimiento en polvo. Los resultados de la prueba de adherencia de los recubrimientos en polvo pueden determinar directamente si hay un horneado excesivo o insuficiente durante el proceso de fusión y solidificación. El proceso de realizar una prueba de adherencia de recubrimiento en polvo también es simple, utilizando un cuchillo multiusos y cinta adhesiva. Use un cuchillo multiusos para marcar 5 veces en una dirección en la pieza de trabajo que se ha rociado con recubrimiento en polvo curado, y luego use un cuchillo multiusos para marcar 5 veces en la dirección vertical para hacer que la superficie de toda la pieza de trabajo de prueba parezca cuadriculada. Después de cortar, use cinta transparente para pegar a la cuadrícula y luego despegue la cinta firmemente. Si solo se cae una pequeña cantidad de polvo de las incisiones de la cuadrícula, significa que el proceso de horneado y curado del recubrimiento en polvo está calificado. Si el recubrimiento en polvo se cae en pedazos, significa que el proceso de horneado y curado del recubrimiento en polvo falla.

d. Inspección del aspecto de los recubrimientos en polvo

Un recubrimiento en polvo calificado no debe tener defectos visibles como cáscara de naranja, burbujas y deformaciones después del calentamiento y el curado. Dado que la inspección en este enlace se basa en la observación visual, los estándares de implementación específicos deben comunicarse y confirmarse con el cliente para evitar interferencias causadas por el juicio humano subjetivo. Algunas piezas de trabajo y equipos pueden no tener requisitos estrictos sobre la apariencia de los recubrimientos en polvo, por lo que los estándares de aceptación se pueden relajar adecuadamente durante la inspección. La mayoría de los defectos en la apariencia son causados por la contaminación ambiental causada por la pulverización. Durante el proceso de producción de la pieza de trabajo que se va a pulverizar, las rebabas, los restos de soldadura, el polvo de pulido u otros contaminantes del aire se adherirán a la superficie de la pieza de trabajo y deberán eliminarse por completo con anticipación

Los puntos anteriores son los detalles y los puntos clave del control de calidad durante la fabricación y el uso de recubrimientos en polvo. Si desea presentar un efecto de pulverización de recubrimiento en polvo perfecto, debe manejar los enlaces anteriores con cuidado. Si encuentra algún problema durante la producción o el uso de recubrimientos en polvo, no dude en contactarnos. UCOAT tiene décadas de experiencia profesional en el campo de la I+D y la fabricación de recubrimientos en polvo. Estaremos encantados de brindarle muestras gratuitas de recubrimientos en polvo y soluciones de aplicación de recubrimientos en polvo.

Erik

Doctor en Ingeniería Química, experto en el campo de los recubrimientos en polvo, con más de 20 años de experiencia profesional en la investigación y aplicación de recubrimientos en polvo

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.