Formación de burbujas en el recubrimiento en polvo: causas y soluciones

Tabla de contenido

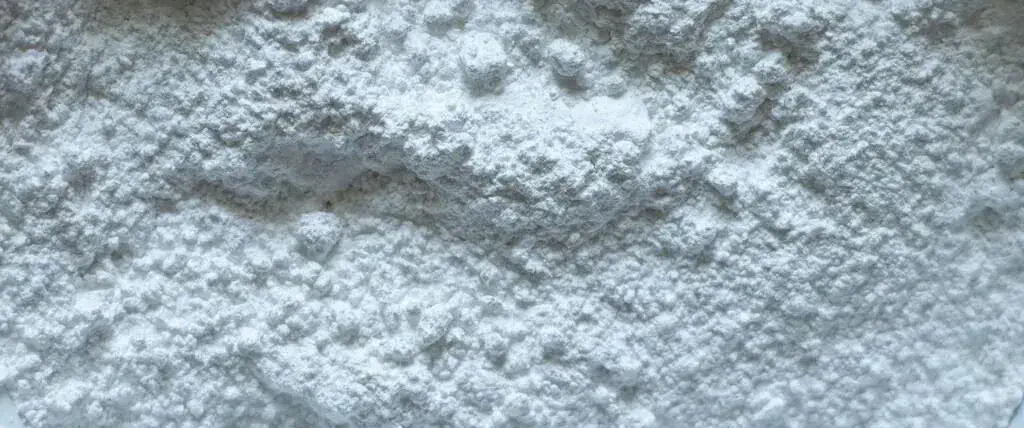

Después de que se rocía el recubrimiento en polvo, se acumula en una estructura suelta sobre la pieza de trabajo. Esta estructura suelta hace que una gran cantidad de espacios entre las partículas de polvo se llenen de aire. A medida que aumenta la temperatura ambiente, las partículas de recubrimiento en polvo se funden, lo que hace que esta estructura suelta colapse. Debido a que el espesor de la película de recubrimiento en polvo generalmente supera los 50 μm, la estructura suelta después de la pulverización es mucho mayor que este espesor. Las partículas de polvo en la posición media que se calientan lentamente se funden más lentamente, lo que hace que el aire entre sus partículas quede atrapado por el recubrimiento fundido. A medida que avanza el proceso de curado, la viscosidad del sistema aumenta gradualmente y el aire atrapado en el recubrimiento conduce a la formación de poros de recubrimiento.

Este tipo de poros en el recubrimiento es inevitable en los recubrimientos en polvo termoendurecibles debido a sus propias características. Por lo tanto, estrictamente hablando, los poros son defectos inherentes a los recubrimientos en polvo. Para eliminar los factores mencionados anteriormente que conducen a poros primarios, un agente desgasificador es una materia prima necesaria en la formulación de recubrimientos en polvo de alto brillo, y la benzoína es un agente desgasificador eficiente para eliminar los poros antes mencionados. El mecanismo antiespumante de la benzoína es muy complejo. Además de eliminar los poros antes mencionados, la benzoína también tiene un cierto efecto en la eliminación de poros causados por otros factores.

1. Pequeñas moléculas volátiles generadas por la reacción de curado de los recubrimientos en polvo.

La reacción de curado de los recubrimientos en polvo se puede dividir en dos tipos. Un tipo es la reacción directa sin liberación de moléculas pequeñas, como la reacción entre los grupos carboxilo y epoxi, y la reacción entre el hidroxilo y los grupos isocianato no sellados. En la actualidad, los recubrimientos en polvo híbridos de poliéster/epoxi para interiores, los recubrimientos en polvo de poliéster/TGIC para exteriores, los recubrimientos en polvo transparentes de resina acrílica GMA/DDDA, los recubrimientos en polvo epoxi puros, etc., ampliamente utilizados en el mercado, no producen moléculas pequeñas adicionales durante el proceso de curado.

Otro tipo de reacción de curado libera moléculas pequeñas, como los recubrimientos en polvo para exteriores de poliéster/β-hidroxialquilamida, los recubrimientos en polvo de hidroxipoliéster/tetrametoximetilglicilurea y los sistemas de recubrimiento en polvo de hidroxi/isocianato bloqueado, que liberan agua, metanol y selladores de isocianato durante el proceso de curado. Las moléculas pequeñas liberadas por la reacción de solidificación se agregan en burbujas y se descargan del recubrimiento. Sin embargo, debido al aumento de la viscosidad del sistema de polvo y al problema del espesor de la película, algunas moléculas pequeñas no se liberan a tiempo y quedan atrapadas dentro del recubrimiento, lo que da como resultado la formación de poros. Por lo tanto, este tipo de recubrimiento en polvo no solo necesita resolver los poros originales, sino que también necesita eliminar las burbujas de moléculas pequeñas adicionales que se generan y agregan.

La práctica ha demostrado que la benzoína por sí sola no puede resolver significativamente este problema de poros. La eliminación de poros en tales recubrimientos en polvo requiere no solo el uso de benzoína, sino también el uso de otros agentes antiespumantes y desgasificantes.

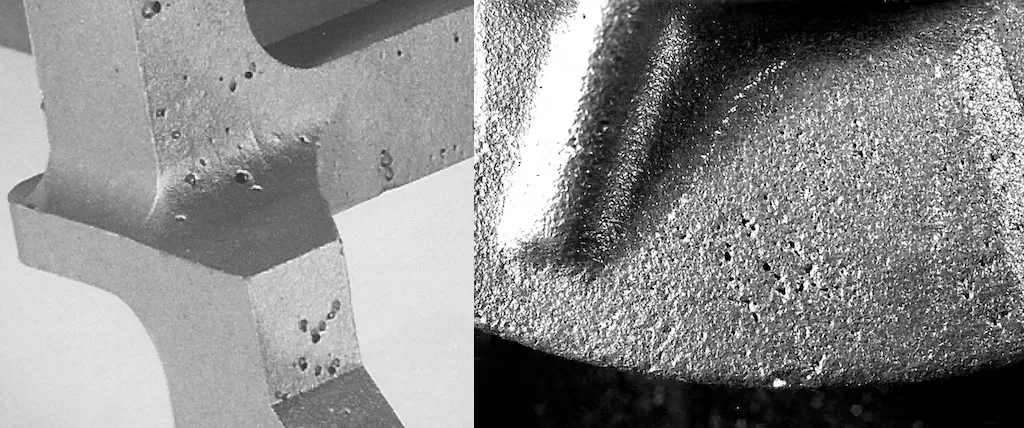

2. Factores del propio sustrato de la pieza de trabajo

El sustrato de la pieza de trabajo es otra causa importante de poros en las películas de recubrimiento en polvo, y los sustratos porosos como el aluminio fundido y el hierro fundido son áreas de alta incidencia para problemas de poros en recubrimientos en polvo. La razón de esto es que el sustrato poroso en sí contiene una gran cantidad de aire, o hay una gran cantidad de sustancias volátiles (como humedad no desarrollada) en los espacios. Una vez completado el recubrimiento en polvo, el aire o las sustancias volátiles en los espacios quedan sellados por el recubrimiento en polvo fundido durante el proceso de calentamiento. A medida que el recubrimiento se solidifica, la viscosidad del sistema aumenta rápidamente, lo que dificulta que el gas en los espacios se libere del recubrimiento, lo que da como resultado poros.

¿Cómo eliminar el problema de los poros en tales recubrimientos en polvo? En primer lugar, antes de pulverizar, el sustrato poroso se puede precalentar a una temperatura más alta y durante un período de tiempo más largo, y el sustrato se puede secar tanto como sea posible, de modo que el recubrimiento en polvo tenga una viscosidad de fusión inicial más baja debido a la alta temperatura del sustrato, lo que ayuda a expulsar el gas del sustrato. En la producción de recubrimientos en polvo, por un lado, se pueden agregar ciertas sustancias que pueden mejorar la humectabilidad del sustrato de recubrimiento en polvo a la fórmula de recubrimiento en polvo, de modo que el recubrimiento fundido pueda penetrar rápidamente en el sustrato poroso y expulsar el gas en los huecos lo antes posible cuando la viscosidad de fusión inicial del sistema sea baja. Por otro lado, se deben seleccionar resinas con menor viscosidad de fusión (sustancias formadoras de película), o se deben agregar ciertas sustancias que puedan reducir significativamente la viscosidad de fusión de los recubrimientos a la formulación en polvo.

Para mejorar el rendimiento de humectación de los recubrimientos en polvo sobre sustratos, se pueden agregar al sistema ciertos compuestos que contienen grupos polares (como grupos amida, grupos hidroxilo, etc.). Estos compuestos no solo ayudan a humedecer el sustrato, sino que también ayudan a reducir la viscosidad de fusión del sistema, de manera similar a los solventes o diluyentes en los recubrimientos líquidos. Debido a su naturaleza sólida en los recubrimientos en polvo, se los puede denominar «solventes sólidos».

3. Recubrimiento en polvo húmedo

A menos que las condiciones sean excepcionalmente duras, los recubrimientos en polvo no se ven fácilmente afectados por la humedad en circunstancias normales. La tendencia del polvo a humedecerse se debe a menudo a que el polvo se almacena en condiciones de baja temperatura durante mucho tiempo y de repente entra en un ambiente de alta temperatura y humedad. El recubrimiento en polvo después de desembalarlo es propenso a la condensación de humedad en el aire debido a la temperatura más baja.

Después de una exposición severa a la humedad, se introduce una gran cantidad de humedad en el sistema de recubrimiento en polvo, que se descarga del recubrimiento durante el proceso de horneado. Parte del gas que no se puede descargar a tiempo se expresa en forma de orificios muy pequeños, generalmente en forma de sombras de niebla.

Este tipo de problema solo se puede prevenir. En primer lugar, es importante garantizar condiciones normales de almacenamiento para el polvo y, en segundo lugar, evitar el almacenamiento a temperaturas ultrabajas tanto como sea posible. Si es necesario el almacenamiento a baja temperatura, se debe dejar suficiente tiempo para que el polvo vuelva a la temperatura normal antes de abrir la caja para su uso para evitar la humedad.

4. Selección de antiespumantes

El benzoína es el agente antiespumante y desgasificador más eficaz para recubrimientos en polvo de alto brillo, que puede eliminar eficazmente los poros primarios de espesor de película normal (60-90 μ) a continuación. El benzoína también tiene un cierto efecto sinérgico sobre los poros causados por otras razones, pero su efecto suele ser limitado. El uso excesivo de benzoína también puede provocar el amarilleamiento del recubrimiento, y la benzoína en sí es una sustancia que se descompone fácilmente con el calor. El uso excesivo puede tener efectos negativos.

Los antiespumantes que contienen grupos amida e hidroxilo pueden mejorar eficazmente el rendimiento humectante de los recubrimientos sobre sustratos, así como mejorar las propiedades humectantes de las resinas sobre pigmentos, especialmente los rellenos inorgánicos, reduciendo la viscosidad de fusión de los recubrimientos y eliminando eficazmente las burbujas causadas por diversas razones. Por supuesto, también es necesario elegir una resina con baja viscosidad y tiempo de gelificación para evitar la formación grave de burbujas.

Antiespumante en polvo transparente: Como tipo especial de recubrimiento en polvo, el principio y el método de antiespumante para producir poros en el polvo transparente son los mismos que los de los recubrimientos en polvo comunes. Un punto especial es que el polvo transparente es un sistema altamente transparente y todo el sistema es ópticamente isotrópico sin una separación de fases severa. Por lo tanto, durante el proceso de antiespumante, el agente antiespumante y desgasificador agregado debe ser completamente compatible con el sistema. En este sentido, estos antiespumantes deben seleccionarse con cuidado.

Conclusión

En general, la formación de burbujas en los recubrimientos en polvo se debe a diversos factores. Los poros en los recubrimientos en polvo se forman principalmente por el aumento de la viscosidad del sistema durante el proceso de curado, lo que provoca la incapacidad de descargar de manera oportuna los gases de moléculas pequeñas atrapados en el recubrimiento. Por lo tanto, la selección de antiespumantes adecuados y la atención a las condiciones de almacenamiento y uso de los recubrimientos pueden mejorar de manera efectiva la eficacia de los recubrimientos.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.