Guía completa sobre recubrimientos en polvo resistentes a la corrosión

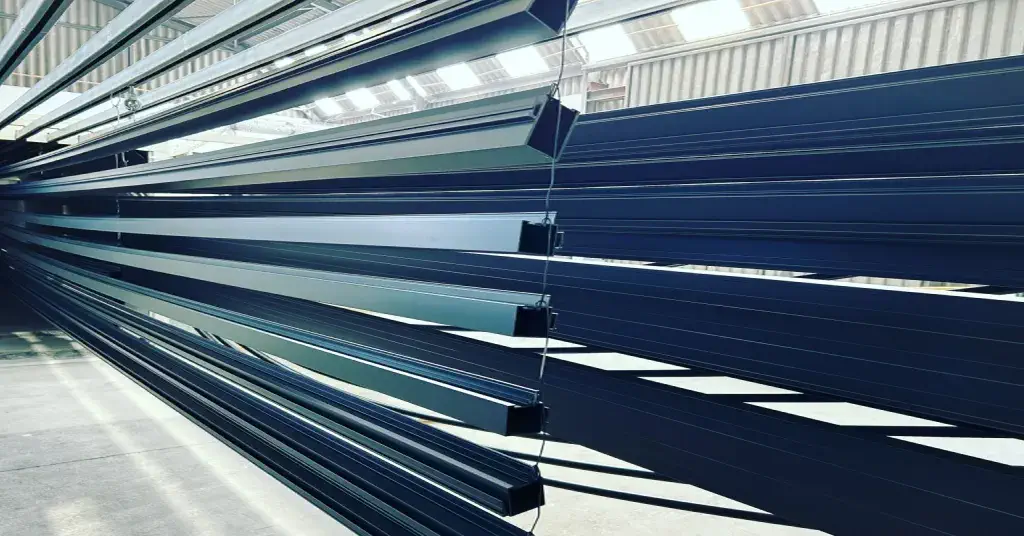

Los recubrimientos en polvo son reconocidos por su durabilidad, en particular por su resistencia a los entornos corrosivos que se encuentran en diversas situaciones. Desde carreteras cubiertas de nieve en Norteamérica hasta zonas costeras que luchan contra la sal transportada por el aire, e incluso entornos interiores con exposición constante a la humedad, es fundamental comprender la resistencia a la corrosión.

Table of Contents

Prueba de resistencia a la corrosión

Para evaluar los recubrimientos en polvo, es esencial profundizar en los métodos de prueba. Si bien la prueba de niebla salina ASTM B-117 es común, tiene limitaciones. Se han desarrollado pruebas cíclicas más avanzadas, como la GM-14872, para simular mejor las condiciones del mundo real. Las pruebas de corrosión filiforme y exposición a rayos UV brindan niveles adicionales de conocimiento, lo que permite una evaluación integral.

Limpieza y pretratamiento de metales

Para lograr un sistema de revestimiento resistente a la corrosión, es necesario comenzar con una preparación meticulosa del sustrato. Los limpiadores alcalinos desempeñan un papel fundamental en la eliminación de contaminantes y, en el caso de óxidos persistentes, es necesaria una limpieza mecánica mediante abrasión o chorro de arena. La elección de procesos de fosfato para metales ferrosos o de cromato/circonio para aluminio influye significativamente en la resistencia final a la corrosión. Comprender estos procesos de pretratamiento garantiza un lienzo limpio para la aplicación del revestimiento.

Productos químicos resistentes a la corrosión

Si profundizamos en la química, los recubrimientos a base de epoxi emergen como líderes en resistencia a la corrosión. La estructura polimérica única de la resina epoxi no solo se adhiere bien al sustrato, sino que también exhibe excelentes propiedades de barrera contra la humedad, la sal y otros factores ambientales. La adición de zinc mejora aún más la resistencia a la corrosión, en particular sobre sustratos ferrosos. Sin embargo, es fundamental tener en cuenta el inconveniente: la poca durabilidad a los rayos UV. Los recubrimientos de poliuretano y poliéster ofrecen una buena resistencia a la corrosión, y los polvos híbridos que combinan epoxi y poliéster resultan prometedores. La selección de la química adecuada depende de las necesidades y condiciones específicas.

Cómo elegir el revestimiento adecuado

La selección del recubrimiento en polvo adecuado implica tener en cuenta todo el sistema. Para obtener el máximo nivel de resistencia a la corrosión, se recomienda un sistema de dos capas. Por lo general, esto incluye una imprimación a base de epoxi y una capa superior duradera para exteriores. Los requisitos de durabilidad en exteriores influyen en la elección de la química de la capa superior, que va desde poliésteres y poliuretanos hasta acrílicos y fluoropolímeros. La coordinación entre las químicas y los procesos de curado es vital para lograr una unión química fuerte entre la imprimación y la capa superior, lo que garantiza un rendimiento óptimo.

La aplicación adecuada es clave

Comprar el recubrimiento en polvo adecuado es solo el comienzo. Es fundamental respetar las condiciones de procesamiento adecuadas durante la aplicación y el curado. Esto incluye el uso de métodos de limpieza y pretratamiento de alto rendimiento, además de seguir las condiciones recomendadas por el proveedor en cuanto al espesor de la película y el curado. Una cobertura completa y un curado adecuado son fundamentales para lograr el rendimiento esperado.

Conclusión

Un conocimiento profundo de los recubrimientos en polvo, desde los métodos de prueba hasta la preparación del metal y las sustancias químicas resistentes a la corrosión, es fundamental para lograr una protección duradera. La colaboración a lo largo de todo el proceso, desde la selección del recubrimiento adecuado hasta la aplicación correcta, garantiza que los recubrimientos en polvo de alto rendimiento brinden una excelente resistencia a la corrosión incluso en las condiciones más difíciles.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.