Análisis de la fórmula para el recubrimiento en polvo de epoxi resistente al calor

Tabla de contenido

El recubrimiento en polvo resistente al calor se refiere a un recubrimiento en polvo protector que puede soportar altas temperaturas superiores a 200 ℃ durante mucho tiempo, sin decoloración ni daño a la película de recubrimiento, y aún así mantener las propiedades físicas y mecánicas adecuadas. La resistencia al calor de los recubrimientos en polvo de silicio orgánico es relativamente alta, pero su precio es alto y su apariencia inicial y propiedades mecánicas no son muy buenas. La temperatura de curado es alta y es bastante difícil obtener una película de recubrimiento que pueda soportar altas temperaturas superiores a 400 ° C durante mucho tiempo.

Aunque la resistencia al calor de la resina epoxi en sí es inferior a la de la resina de silicona, su rendimiento es relativamente completo; modificando y agregando agentes de curado y rellenos apropiados, también se puede lograr una buena resistencia al calor. Por lo tanto, los recubrimientos en polvo epoxi resistentes al calor se han utilizado ampliamente.

1. Requisitos de rendimiento para recubrimientos de polvo epoxi resistentes al calor

a. Resistencia al calor

La resistencia al calor es el indicador de rendimiento más importante de los recubrimientos de polvo epoxi resistentes al calor. Debido a que los recubrimientos de polvo epoxi resistentes al calor no se pueden utilizar durante mucho tiempo a altas temperaturas, la resistencia al calor de los recubrimientos de polvo epoxi se puede dividir en dos tipos: a largo plazo y a corto plazo. De acuerdo con los requisitos de rendimiento del público objetivo y otros aspectos, es necesario seleccionar resinas epoxi modificadas, agentes de curado y rellenos adecuados para lograr el objetivo de asequibilidad y buena calidad.

b. Propiedades mecánicas

Las propiedades mecánicas de los recubrimientos en polvo de epoxi resistentes al calor incluyen las propiedades mecánicas iniciales y posteriores. Debido a ciertas limitaciones en la selección de agentes de curado y rellenos, sus propiedades mecánicas pueden ser ligeramente inferiores a los requisitos de los recubrimientos en polvo generales; pero es importante no reducir demasiado el rendimiento mecánico en la etapa posterior.

c. Resistencia a la corrosión (incluida la resistencia química)

Debido al buen rendimiento anticorrosión de la resina epoxi, los recubrimientos en polvo epoxi resistentes al calor pueden cumplir plenamente con este requisito.

d. apariencia

Las propiedades de apariencia de los recubrimientos de polvo epoxi resistentes al calor incluyen planitud, brillo, color y otros aspectos. La planitud puede variar según el objeto de uso. Por lo general, se debe permitir una leve cáscara de naranja. El brillo requiere principalmente un acabado plano y mate. Es difícil mantener la consistencia del color con colores claros y requiere la adición de antioxidantes y aminas impedidas adecuados para resolver el problema.

2. Composición de materias primas para recubrimientos en polvo epoxi resistentes al calor

a. Selección de tipos de resina epoxi

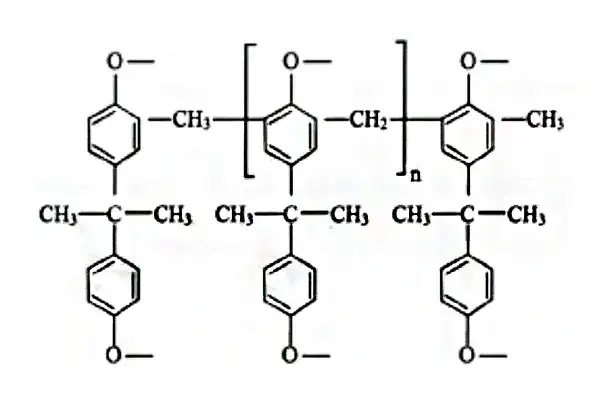

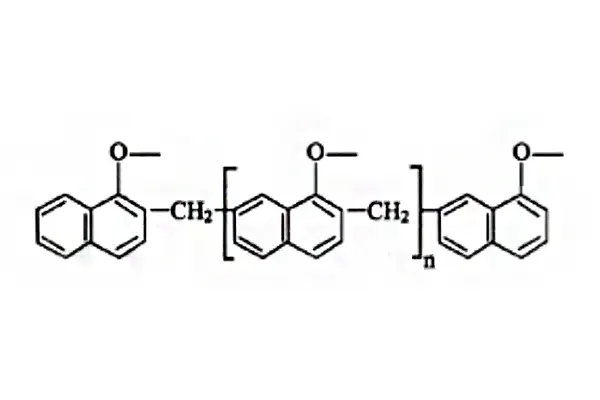

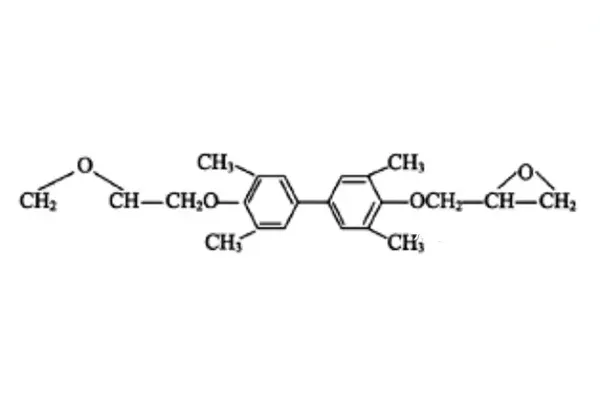

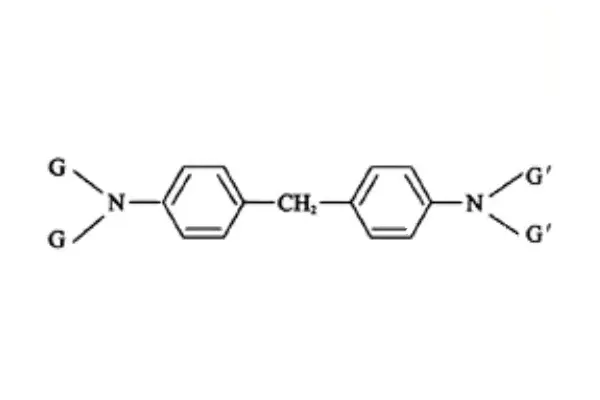

Generalmente se utiliza resina epoxi de bisfenol A. Otras resinas epoxi con buena resistencia al calor incluyen resina epoxi de aldehído fenólico con anillo de naftaleno, resina epoxi de difenilo, 4-4′-diaminodifenilmetano tetraglicidil amina, etc.

b. Modificación de la resina epoxi

Modificación de resina de silicona orgánica

La resina epoxi modificada con polisiloxano no solo puede reducir la tensión interna de la resina epoxi, sino que también aumenta su flexibilidad y resistencia a altas temperaturas. Al hacer reaccionar los grupos terminales activos del polisiloxano (Si-OH, -NH2, alcoxi, etc.) con los grupos epoxi e hidroxilo de la resina epoxi, se forman polímeros en bloque.

Por ejemplo, agregando una solución de ciclohexanona de resina epoxi y una solución de xileno de silicona activa a un matraz de tres bocas, agregando catalizador de triacetilacetona de aluminio, calentando hasta la temperatura de reflujo y, una vez completada la reacción, el solvente se evapora a presión reducida para obtener resina epoxi modificada con silicona. La mezcla mecánica de resina epoxi y resina de metilfenil silicona también puede lograr el propósito de modificación.

Polvo de resina de metilfenil silicona (malla 100-250) 100 partes

45 partes de resina epoxi (malla 100-250)

Polvo de vidrio con plomo (punto de fusión 450 ℃, malla 200-400) 150 partes

Fe2O3 (1 μm) 3 copias

El recubrimiento en polvo obtenido puede soportar altas temperaturas de 500-700 ℃ sin desprenderse

Modification of malamide compounds

La fórmula del recubrimiento en polvo de epoxi modificado con amida de manzana es la siguiente:

30 partes de compuestos de amida de manzana

70 partes de resina epoxi

50 partes de resina de cresol formaldehído lineal

Dos partes de dimetil imidazol

Fuerza de corte inicial/(kg · cm-2) 150

Índice de resistencia al calor */% 80

c. Resina epoxi modificada con nanorrelleno

El material compuesto de resina epoxi nano SiO2 preparado mediante polimerización por dispersión in situ utilizando un agente de acoplamiento de silicio tiene un buen efecto de refuerzo y endurecimiento de la resina epoxi; y mejora la resistencia al calor de la resina epoxi.

Método de preparación de la resina epoxi modificada con nano SiO2: Se añade nano SiO2 seco a una solución de acetona con agente de acoplamiento en estado de agitación y luego se trata con ultrasonidos durante 30 minutos. La solución y la resina epoxi se agitan uniformemente y se elimina el disolvente. La reacción se lleva a cabo a 130 ℃ durante 1 hora y luego se enfría. La resina epoxi modificada con nano montmorillonita también puede mejorar la resistencia al calor y la resistencia al fuego de la resina epoxi.

d. Selección del agente de curado

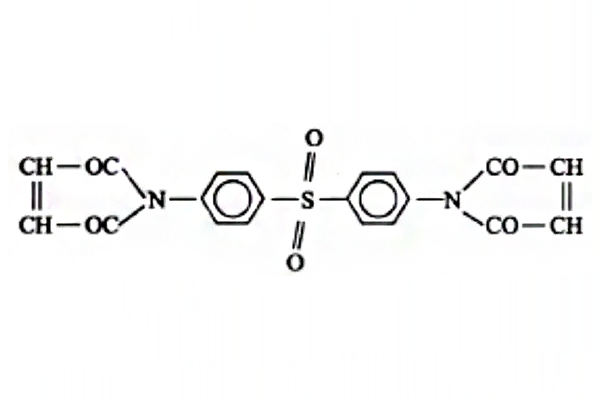

El tipo de agente de curado también tiene un impacto significativo en la resistencia al calor de la resina epoxi. En términos generales, los agentes de curado de anhídrido tienen buena resistencia al calor. Hay varios agentes de curado de uso común, como: dianhídrido piromelítico (PMDA), anhídrido tetraacético de benzona (BTDA), éster imidazol de anhídrido ftálico.

e. Selección de pigmentos

En general, los pigmentos inorgánicos tienen buena resistencia al calor y se pueden utilizar en la mayoría de los casos. Los pigmentos negros pueden utilizar pigmentos de cobre y cromo (producidos por SheperdColor). El polvo de aluminio también tiene buena resistencia al calor, pero es propenso a decolorarse a altas temperaturas; se puede recubrir previamente con resina de fluorocarbono.

f. Selección de rellenos

En general, los rellenos inorgánicos tienen una buena resistencia al calor, entre los que se encuentran el polvo de humo de sílice (silicato de calcio) y el polvo de mica, que se pueden utilizar solos o combinados en una determinada proporción. También se pueden utilizar filamentos de hexatitanato de potasio, que no solo tienen una buena resistencia al calor, sino que también mejoran la dureza, la resistencia al desgaste, la estabilidad química y la resistencia a la intemperie del recubrimiento, con una dosis del 5% al 30%.

Conclusión

Existen muchas variedades de polímeros resistentes a altas temperaturas, pero aún existen ciertas dificultades y problemas en la preparación de recubrimientos en polvo que puedan cumplir con los requisitos en todos los aspectos del rendimiento. Al modificar la resina epoxi y seleccionar los agentes de curado y rellenos adecuados, se pueden producir recubrimientos en polvo con diferentes requisitos de alta temperatura (200-600 ℃).

El recubrimiento en polvo epoxi resistente al calor se puede utilizar ampliamente en electrodomésticos, como hornos, calentadores, iluminación de alta potencia, así como en piezas de alta temperatura de equipos mecánicos, como tubos de escape de humo, hornos de alta temperatura, dispositivos petroquímicos, aviones, misiles, equipos aeroespaciales, etc. para la protección del recubrimiento. El recubrimiento en polvo epoxi resistente al calor también se puede utilizar para recubrir materiales de aislamiento eléctrico. La resina epoxi bromada o los retardantes de llama adecuados también se pueden utilizar como recubrimientos en polvo retardantes de llama.

Erik

Doctor en Ingeniería Química, experto en el campo de los recubrimientos en polvo, con más de 20 años de experiencia profesional en la investigación y aplicación de recubrimientos en polvo

Últimas noticias

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.