Preparación de superficies para recubrimiento de polvo de poliéster

Tabla de contenido

En el ámbito del recubrimiento en polvo de poliéster, la clave para lograr un acabado impecable radica en una preparación meticulosa de la superficie. Como expertos en este campo, entendemos que el éxito de su proyecto de recubrimiento depende de un sustrato bien preparado. En esta guía completa, lo guiaremos a través de las técnicas y estrategias esenciales que garantizan que su superficie esté preparada para la perfección. Desde la limpieza y el lijado hasta la evaluación adecuada del sustrato, nuestros conocimientos lo capacitarán para crear un acabado duradero. Sumerjámonos en el mundo de la preparación de superficies para el recubrimiento en polvo de poliéster y descubramos los secretos de un trabajo bien hecho.

1. Inspección y evaluación de superficies

Cuando se trata de lograr resultados impecables en el recubrimiento de polvo de poliéster, la inspección y evaluación exhaustivas de la superficie son la piedra angular del éxito. Este paso garantiza que está trabajando con un sustrato adecuado, libre de imperfecciones que puedan comprometer la calidad del recubrimiento.

a. Inspección visual

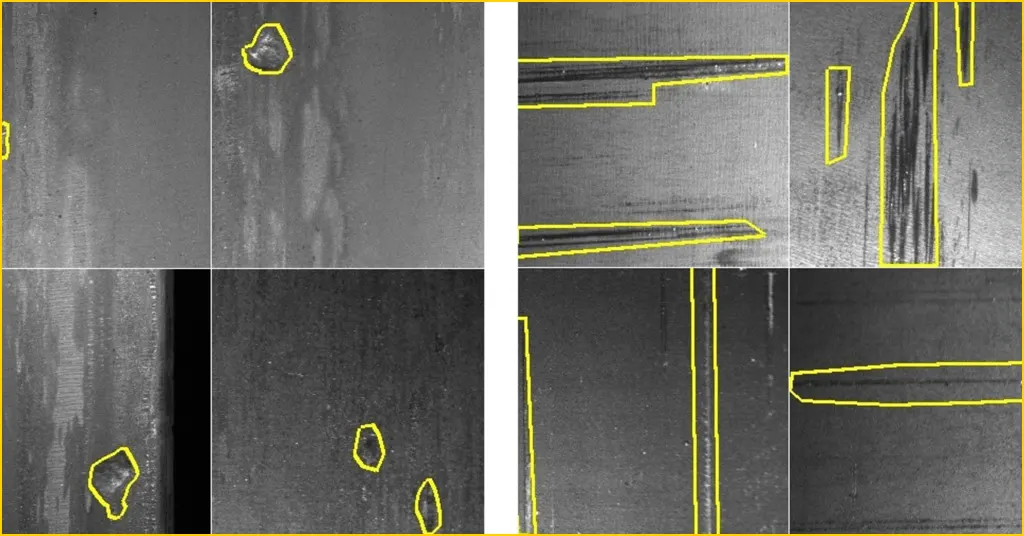

La inspección visual es el primer aspecto crítico del proceso de evaluación. Es esencial prestar atención a los detalles. Examine la superficie para detectar defectos, irregularidades o daños visibles. Busque imperfecciones como rayones, abolladuras, corrosión o texturas irregulares. Estas señales visuales le ayudarán a determinar las acciones correctivas necesarias y el estado general del sustrato.

b. Medición del perfil de la superficie

La medición del perfil de la superficie es igualmente importante. Este paso implica determinar la rugosidad o suavidad de la superficie. El método de medición elegido, que normalmente emplea equipos como perfilómetros o medidores de rugosidad, ayuda a garantizar que el sustrato cumpla con los estándares de perfil de superficie requeridos. Un perfil preciso es crucial para la adhesión y la durabilidad del recubrimiento en polvo.

c. Evaluación del material del sustrato

La naturaleza del sustrato desempeña un papel fundamental en el éxito de su proyecto de revestimiento. Diferentes materiales, como el metal, la madera o el plástico, requieren técnicas de preparación específicas. Evalúe el tipo de material del sustrato y sus características, incluidas la dureza, la densidad y la porosidad. Comprender las propiedades del sustrato le ayudará a elegir los materiales de revestimiento y los métodos de aplicación.

d. Identificación de recubrimientos o contaminantes existentes

Es fundamental identificar cualquier revestimiento o contaminante existente. Estas sustancias pueden dificultar la adhesión y comprometer la longevidad del revestimiento. Utilice métodos de prueba adecuados para determinar la presencia de revestimientos o contaminantes anteriores, como grasa, aceite, óxido o productos químicos. La eliminación o el tratamiento adecuados de estos problemas son esenciales para una base limpia y sólida para su revestimiento en polvo.

2. Limpieza y desengrasado

En el campo del curado de recubrimientos en polvo de poliéster, garantizar que la superficie de la pieza de trabajo que se va a rociar esté limpia y libre de grasa es un paso crucial que no se puede ignorar. No limpiar y desengrasar a fondo el sustrato puede provocar problemas de adherencia, imperfecciones y, en última instancia, un acabado comprometido. Profundicemos en los aspectos esenciales de esta etapa crucial de preparación.

a. Eliminación de suciedad, grasa y aceites.

Una limpieza y un desengrasado eficaces comienzan con la eliminación de la suciedad, la grasa y los aceites del sustrato. Estos contaminantes pueden ser invisibles a simple vista, pero son perjudiciales para la adherencia y la calidad del recubrimiento en polvo. Las partículas de polvo y suciedad pueden crear una barrera que impide que el polvo se adhiera correctamente, mientras que la grasa y los aceites pueden provocar defectos en el recubrimiento. Limpie y desengrase a fondo la superficie para eliminar estos obstáculos.

b. Métodos: Limpieza con disolventes, limpieza alcalina y agentes desengrasantes.

Existen varios métodos de limpieza y desengrasado, cada uno adaptado a necesidades específicas. La limpieza con disolventes implica el uso de disolventes como acetona o alcoholes minerales para disolver y eliminar contaminantes. La limpieza alcalina utiliza soluciones alcalinas para descomponer y eliminar la grasa y los aceites. Además, existen agentes desengrasantes especializados diseñados para atacar y eliminar los contaminantes de manera eficaz. La elección del método depende del material del sustrato y del tipo de contaminantes presentes.

c. Conseguir una superficie limpia y seca

El objetivo final del proceso de limpieza y desengrasado es lograr una superficie limpia y seca. Cualquier resto de humedad o contaminantes pueden poner en peligro la integridad del recubrimiento en polvo. Después de la limpieza, es fundamental enjuagar y secar bien el sustrato. Este paso garantiza que no queden residuos, dejando una superficie impecable lista para la aplicación del recubrimiento en polvo.

3. Preparación mecánica de la superficie

Los métodos mecánicos de preparación de superficies son fundamentales para lograr la condición superficial deseada para el recubrimiento en polvo de poliéster. En esta sección, exploraremos dos técnicas destacadas, el chorro abrasivo (arenado) y la fosfatación, que desempeñan papeles cruciales para garantizar una aplicación exitosa del recubrimiento.

a. Chorro abrasivo (arenado)

Cómo funciona el granallado abrasivo

El granallado abrasivo, también conocido como chorro de arena, es un proceso mecánico que implica impulsar medios abrasivos a altas velocidades sobre la superficie del sustrato. Este método elimina eficazmente los contaminantes de la superficie, los revestimientos viejos, el óxido y la cascarilla de laminación, dejando una superficie limpia y áspera. Las partículas abrasivas impactan el sustrato, desprendiendo materiales no deseados y creando un perfil que mejora la adherencia del revestimiento en polvo.

Rugosidad y perfilado de la superficie

Uno de los principales beneficios del granallado abrasivo es la capacidad de controlar la rugosidad y el perfilado de la superficie. Los distintos tipos y tamaños de medios abrasivos, así como las distintas presiones de granallado, permiten la personalización. Lograr la rugosidad de la superficie adecuada es fundamental para que el recubrimiento en polvo se adhiera de forma segura. La profundidad del perfil seleccionado debe estar en consonancia con los requisitos del sistema de recubrimiento para lograr un rendimiento óptimo.

Proceso de recubrimiento por conversión

La fosfatación es un proceso de recubrimiento por conversión química que prepara el sustrato para el recubrimiento en polvo. Implica la aplicación de una solución de fosfato, que reacciona químicamente con el sustrato metálico y forma una capa de fosfato metálico. Esta capa mejora la adhesión y la resistencia a la corrosión al crear una superficie adecuada para que el recubrimiento en polvo se adhiera a ella.

Mejora de la adherencia y la resistencia a la corrosión

La fosfatación es especialmente eficaz para mejorar la adherencia y la resistencia a la corrosión. La capa de fosfato no solo promueve una fuerte unión entre el sustrato y el recubrimiento en polvo, sino que también actúa como barrera contra la corrosión. Sirve como medida de protección adicional, asegurando la longevidad de la superficie recubierta en diversas condiciones ambientales.

4. Tratamiento químico de superficies

El tratamiento químico de superficies es un paso crucial en el mundo del recubrimiento en polvo de poliéster. Desempeña un papel fundamental para garantizar que el sustrato esté adecuadamente preparado para recibir el recubrimiento en polvo. En esta sección, exploraremos los componentes clave del tratamiento químico de superficies, incluidos los recubrimientos de conversión, el pretratamiento para aluminio y acero galvanizado, y el uso de limpiadores y reactivos de grabado químicos.

a. Recubrimientos de conversión

Los recubrimientos de conversión son un tipo de tratamiento químico que altera la superficie de metales como el acero y el aluminio. Este proceso implica la formación de una capa delgada y firmemente adherida sobre la superficie del metal. Los recubrimientos de conversión son particularmente valiosos para mejorar la adhesión, la resistencia a la corrosión y la adherencia de la pintura. Pueden incluir fosfatación, cromado y otras fórmulas patentadas que brindan una superficie ideal para el recubrimiento en polvo.

b. Pretratamiento para aluminio y acero galvanizado

El aluminio y el acero galvanizado presentan desafíos únicos en la preparación de superficies debido a sus propiedades inherentes. Los procesos de pretratamiento adaptados a estos materiales son esenciales. En el caso del aluminio, es habitual el uso de recubrimientos de conversión de cromato o soluciones a base de circonio para promover la adhesión y proteger contra la corrosión. El acero galvanizado, por otro lado, requiere pretratamientos específicos para abordar su recubrimiento de zinc y crear una superficie receptiva para el recubrimiento en polvo.

c. Limpiadores y grabadores químicos

Los limpiadores y grabadores químicos son herramientas invaluables para la eliminación de contaminantes y la preparación del sustrato. Los limpiadores se utilizan para eliminar suciedad, grasa y otros materiales orgánicos, asegurando una superficie limpia. Los grabadores, por su parte, se emplean para eliminar óxidos y incrustaciones, promoviendo una superficie limpia y receptiva para el recubrimiento en polvo. La elección del limpiador o grabador depende de la naturaleza del sustrato y de los contaminantes específicos presentes.

En resumen, la aplicación exitosa de recubrimientos en polvo de poliéster depende de técnicas de tratamiento de superficies meticulosas, y hemos explorado varios aspectos de esta etapa crítica. Los métodos mecánicos, como el pulido con chorro de arena y el tratamiento químico, como los recubrimientos de conversión y el pretratamiento personalizado, desempeñan un papel crucial para garantizar la limpieza, la aceptabilidad y el modelado apropiado del sustrato. Al centrarse en la inspección visual, la rugosidad de la superficie y la evaluación del material, así como en la eliminación de contaminantes como suciedad, grasa y aceite, su proyecto emprenderá el camino de los recubrimientos en polvo de alta calidad y larga duración. Los limpiadores y grabadores químicos complementan este proceso eliminando impurezas y tratando la superficie. Estos pasos en conjunto sentaron las bases para la aplicación exitosa de recubrimientos en polvo, mejorando la adhesión, la resistencia a la corrosión y el rendimiento general del recubrimiento.

Erik

Doctor en Ingeniería Química, experto en el campo de los recubrimientos en polvo, con más de 20 años de experiencia profesional en la investigación y aplicación de recubrimientos en polvo

Últimas noticias

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.