Investigación sobre la aplicación de SiO2 modificado con agente de acoplamiento en recubrimientos en polvo aislantes

En los últimos años, los esfuerzos por proteger el medio ambiente han aumentado. Los recubrimientos en polvo se han desarrollado rápidamente en la industria de los recubrimientos, abarcando varios campos importantes, incluido el campo de los recubrimientos aislantes. En comparación con los recubrimientos líquidos, la mayor viscosidad de los recubrimientos en polvo no es tan buena para humedecer y dispersar los diversos componentes del recubrimiento, especialmente los rellenos. Esto da como resultado más poros en el recubrimiento en polvo y es propenso a defectos en las propiedades eléctricas de la película de recubrimiento. En la actualidad, se utilizan agentes de acoplamiento para tratar los rellenos (polvo de microsílice) para mejorar la humectación y dispersión de los recubrimientos, mejorar la adhesión del sistema, reducir los defectos del recubrimiento y mejorar las propiedades eléctricas húmedas de las películas de recubrimiento.

Tabla de contenido

1. ¿Qué es el proceso anticorrosión de galvanización?

El recubrimiento en polvo es un recubrimiento de resina sintética en polvo sólido elaborado a partir de material base de resina sólida, pigmentos, rellenos, aditivos y otros componentes mediante extrusión por fusión. En comparación con los recubrimientos líquidos (recubrimientos ordinarios a base de solventes y recubrimientos a base de agua), su medio de dispersión es aire en lugar de solventes orgánicos o agua, lo que lo hace libre de contaminación por solventes, 100% formador de película y bajo consumo de energía. En los últimos años, los esfuerzos de protección ambiental han aumentado y los recubrimientos en polvo se han desarrollado rápidamente en la industria de los recubrimientos, cubriendo varios campos importantes, incluido el campo de los recubrimientos aislantes. Sin embargo, las ventajas de los recubrimientos en polvo también son una deficiencia que restringe su desarrollo cuando se aplican a recubrimientos aislantes. Dado que los recubrimientos en polvo no contienen solventes, todos los componentes de los recubrimientos dependen de que el material base de resina se funda y luego se humedezca y disperse. Su efecto de dispersión se compara con el de los recubrimientos a base de solventes. Muy inferior a la pintura. Además, los recubrimientos en polvo dependen de la adsorción electrostática en la superficie del sustrato, y los espacios entre las partículas también pueden dejar algunos defectos cuando se funden. Esto hace que los recubrimientos en polvo aislantes sean susceptibles a la erosión del vapor de agua durante el uso, lo que resulta en una disminución de las propiedades eléctricas.

El polvo de silicio fundido es un micropolvo elaborado a partir de sílice amorfa formada después de la fundición y enfriamiento a alta temperatura del cuarzo natural como materia prima principal a través de trituración, trituración media, molienda fina, clasificación, eliminación de hierro y otros procesos. Tiene excelentes propiedades como alta resistencia al fuego, resistencia a altas temperaturas, pequeño coeficiente de expansión térmica, baja tensión interna, resistencia a la corrosión, alta resistencia a la humedad y alto aislamiento. Se usa ampliamente en empaques electrónicos, aislamiento eléctrico de alta gama, revestimientos, caucho y otras industrias. Sin embargo, existen algunas desventajas cuando se usa polvo de sílice fundido en recubrimientos de polvo aislante: alta dureza y el efecto de mezcla durante la extrusión de la masa fundida es peor que el de los rellenos de baja dureza; el micropolvo es fácil de aglomerar, lo que aumenta aún más la humectación y humectación del polvo de sílice por el material base de resina. Es difícil de dispersar y combinar bien con el material base de resina, lo que provoca defectos en el material.

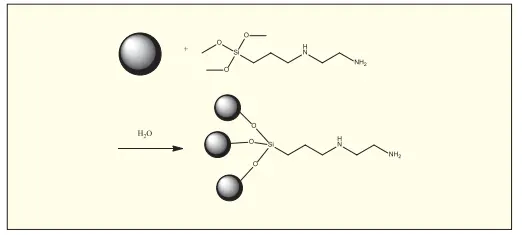

En este estudio, el polvo de sílice se trató previamente con un agente de acoplamiento de silano para injertar los segmentos orgánicos en las partículas de sílice para reducir la aglomeración del polvo de sílice, mejorar la humectación y dispersión del material base de resina y mejorar la cohesión del sistema. Reducir los defectos de la película de recubrimiento y mejorar las propiedades eléctricas húmedas de la película de recubrimiento.

1. Parte experimental

1.1 Agente de acoplamiento de sílice modificado en polvo

1.1.1 Instrumentos experimentales

Balanza electrónica, baño de agua a temperatura constante, matraz de tres bocas, limpiador ultrasónico, motor regulador de velocidad, paleta agitadora, bomba de vacío, botella de filtración, membrana de filtro de agua, agitador magnético, vaso de precipitados, barra agitadora, horno, mortero, espectrómetro de absorción infrarroja por transformada de Fourier.

1.1.2 Reactivos experimentales

Polvo de microsílice (grado industrial), N-(β-aminoetil)-γ-aminopropiltrimetoxisilano (grado industrial), etanol (grado analítico), agua de tercer grado (casera), bromuro de potasio (espectrométricamente puro).

1.2 Recubrimiento en polvo aislante

1.2.1 Instrumentos y equipos

Báscula electrónica, extrusora de doble tornillo (Haiyang Electrostatic), pulverizador de alta velocidad, cabina de pulverización de polvo, pistola de pulverización electrostática (Jinma), horno de temperatura constante calentado por aire.

1.2.2 Instrumentos de prueba

Medidor de espesor de película Qnix-4500, medidor de impacto de película de pintura BGD-304, comprobador de flexión cilíndrica BGD-564, medidor de brillo BGD-515, placa de rejilla de cien pulgadas, comprobador de aislamiento de resistencia de voltaje CA y CC TH9320-S8, esterilizador de vapor de alta presión (Presión de trabajo 0,16 MPa).

2. Resultados y discusión

2.1 Preparación y caracterización de SiO2 modificado con agente de acoplamiento

2.1.1 Preparación de polvo de sílice modificado con agente de acoplamiento

Añadir una cierta cantidad de polvo de sílice al matraz de tres bocas, añadir agua de tercer nivel en una proporción de masa de 1:2, mezclar y luego añadir una cierta cantidad de etanol. Después de agitar ligeramente y dispersar, tapar el frasco y dispersar ultrasónicamente a temperatura ambiente durante 30 minutos. Una vez completada la dispersión, añadir una cierta proporción de N-(β-aminoetil)-γ-aminopropiltrimetoxisilano y colocar en un baño de agua a temperatura constante a 60 °C.

Se agitó durante 1 hora y se filtró con succión. La torta de filtración se lavó dos veces con agua y se filtró con succión, luego se secó en un horno a 120 °C y se molió. El polvo de sílice modificado con agente de acoplamiento se muestra en la Figura 1.

2.1.2 Caracterización infrarroja del polvo de sílice modificado con agente de acoplamiento

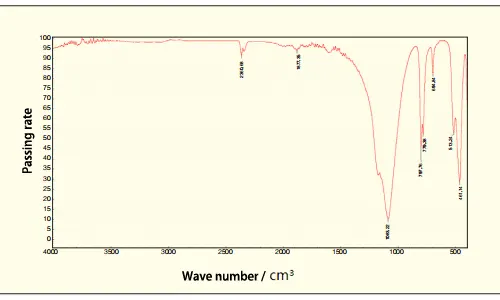

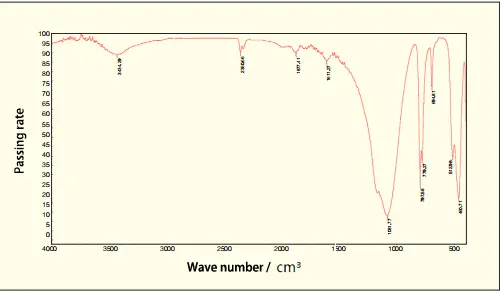

Se utilizó un espectrómetro de absorción infrarroja por transformada de Fourier (FTIR) para probar el polvo de sílice sin modificar y el polvo de sílice modificado con agente de acoplamiento con bromuro de potasio como fondo, resolución de 8 cm-1 y rango de escaneo de 4000~400 cm-1. Se obtuvieron los siguientes dos conjuntos de espectros de absorción infrarroja (Figura 2~Figura 3).

Comparando la Figura 2 y la Figura 3, se descubre que el polvo de sílice modificado con agente de acoplamiento tiene un pico de absorción infrarroja evidente a 3434,29 cm-1, que es la vibración amino, lo que indica que el agente de acoplamiento modificó el polvo de sílice con éxito. La superficie de las partículas de polvo micrométrico se injertó con éxito con segmentos modificados orgánicos.

2.2 Preparación y prueba de rendimiento del recubrimiento en polvo aislante de epoxi/SiO2 modificado con agente de acoplamiento

2.2.1 Preparación del recubrimiento de polvo aislante

Hay tres tipos de sistemas de recubrimiento en polvo aislante de uso común: sistema de curado de epoxi-fenol, sistema de curado de epoxi-amina y sistema de curado de epoxi-anhídrido. Cada uno de los tres tipos de agentes de curado tiene sus propias ventajas y desventajas. Elegimos epoxi-amina para este experimento. Sistema de curado similar. En comparación con los otros dos sistemas, el sistema de curado de epoxi-amina tiene una mejor flexibilidad de recubrimiento que el sistema de anhídrido y excelentes ventajas de precio, y N-(β-aminoetil)-γ-aminopropiltrimetoxi El grupo amino y el agente de curado de amina en el agente de acoplamiento de silano pueden combinarse bien con el epoxi para la reacción de reticulación para mejorar la adhesión entre el relleno y el material base de resina. La fórmula experimental del recubrimiento en polvo aislante se muestra en la Tabla 1.

| Material | Fórmula 1% | Fórmula 2% |

| Epoxy | 52.5 | 52.5 |

| Agente de curado de amina | 2.5 | 2.5 |

| Acelerador | 0.2 | 0.2 |

| Ignífugo | 5 | 5 |

| Microsílice | 37 | 0 |

| Agente de acoplamiento micro polvo de sílice modificado | 0 | 37 |

| Agente nivelador | 0.8 | 0.8 |

| Otros aditivos | 1.4 | 1.4 |

| negro carbón | 0.6 | 0.6 |

Se pulverizaron dos grupos de recubrimientos en polvo sobre placas de aluminio utilizando los siguientes parámetros: voltaje electrostático 70 kV, corriente electrostática 60 μA, salida de polvo 80%, volumen total de aire 4,5, temperatura de horneado 200 °C, tiempo de horneado 15 min, para preparar un espesor de película de recubrimiento de 150 ~ 200 μm.

2.2.2 Pruebas de rendimiento de recubrimientos en polvo aislantes

El método de prueba se lleva a cabo de acuerdo con las normas nacionales, las normas de la industria o los métodos comunes de la industria. El objetivo de este estudio es estudiar los cambios de rendimiento del revestimiento aislante después de ser corroído por el vapor de agua durante el uso. El método generalmente adoptado es GB/T 1740 Determinación de la resistencia de la película de pintura a la humedad y al calor (47 ℃, 96 % HR) o prueba de alta temperatura y alta humedad (doble 85). El ciclo de prueba de los dos métodos de prueba es demasiado largo. Para acortar el ciclo de prueba, utilizamos el método de erosión por vapor de agua a alta temperatura y alta presión para probar: inyectar tres niveles de agua en el recipiente de esterilización. agua, colocar la muestra en el revestimiento del recipiente de esterilización, cubrir la tapa y calentar, dejar salir el aire frío después de que la temperatura suba a 105 °C, y luego el recipiente de esterilización entra en estado de funcionamiento normal. Después de 1,5 horas, retire la fuente de calor y abra el respiradero. Desinfle la válvula, saque la muestra y realice la prueba de rendimiento eléctrico. Los resultados se muestran en la Tabla 2.

| Elementos de prueba | Rendimiento de Fórmula 1 | Rendimiento de Fórmula 2 | Método de prueba |

| Espesor de la película/μm | 160~200 | 160~200 | GB/T 4957 |

| Prueba de resistencia a la tensión de aislamiento | Aprobar | Aprobar | AC3000V, DC4000V |

| Rendimiento de impacto / cm³ | 50 | 50 | GB/T 1732 |

| Rendimiento de flexión A | Aprobar | Aprobar | φ4 mm, curvatura de 180° |

| Rendimiento de flexión B | Sin grietas, pasó la prueba de tensión soportada. | Sin grietas, pasó la prueba de tensión soportada. | φ32 mm, curvatura de 90° |

| Adhesión | 0 | 0 | GB/T 9286 |

| Rendimiento eléctrico en estado húmedo | Ruptura de voltaje | aprobar | Pruebe de acuerdo con el método de prueba de película seca anterior después de la erosión por vapor de agua a alta temperatura y alta presión. |

| Rendimiento en caso de impacto en mojado | 30, cracking | 50 | |

| Doblado en húmedo A | Fractura | Aprobar | |

| Doblado húmedo B | ruptura de voltaje | Aprobar | |

| Adherencia húmeda | 5 | 1 |

De los datos de la Tabla 2 se desprende que tanto la Fórmula 1 como la Fórmula 2 tienen buenas propiedades físicas y eléctricas en estado de película seca. Sin embargo, después de la erosión por vapor de agua a alta presión, el rendimiento de la película de revestimiento de la Fórmula 1 se redujo drásticamente en todos los aspectos, mientras que el rendimiento de la Fórmula 2 se mantuvo bueno. Esto demuestra que el revestimiento en polvo aislante con sílice modificada mejora de hecho la resistencia de la película de revestimiento a la erosión por vapor de agua.

Conclusión

El tratamiento del polvo de sílice con el agente de acoplamiento N-(β-aminoetil)-γ-aminopropiltrimetoxisilano y el injerto de segmentos orgánicos en la superficie de las partículas de polvo de sílice pueden reducir eficazmente la aglomeración del polvo de sílice. Mejorar la humectación y dispersión del relleno por el material base de resina. El grupo N-H en el agente de acoplamiento reacciona con el epoxi para mejorar la adhesión entre el material base de resina y el relleno, mejorando así la resistencia del revestimiento a la erosión por vapor de agua y mejorando el contenido de humedad del revestimiento. rendimiento del estado.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.