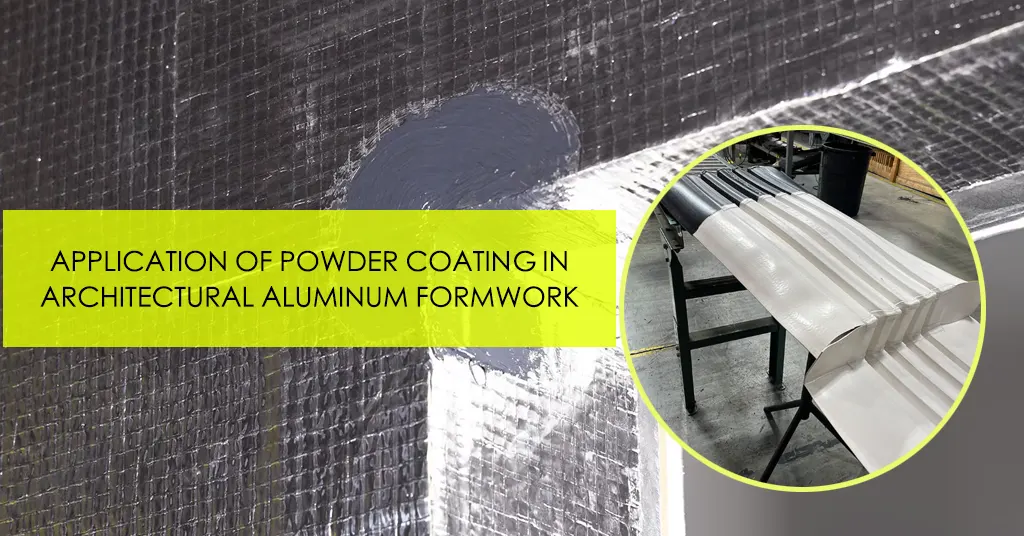

Aplicación de pintura en polvo en encofrados arquitectónicos de aluminio

Los proyectos de construcción requieren una gran cantidad de encofrados para la construcción de marcos al verter hormigón. Para controlar los costos, los constructores suelen utilizar encofrados de aluminio que sean duraderos y se puedan utilizar repetidamente. Para facilitar el desmontaje rápido del encofrado de aluminio después de que la estructura de hormigón se solidifique, es una práctica común aplicar una capa de agente desmoldante sobre la superficie del encofrado de aluminio para evitar que se adhiera al hormigón. Los agentes desmoldantes de plantillas de aluminio comunes son agentes de recubrimiento líquidos a base de agua o aceite, pero estos agentes de recubrimiento deben aplicarse varias veces y se necesitan de 5 a 8 horas para formar una película de aislamiento. Además, las condiciones para aplicar el agente desmoldante a los paneles de película de aluminio son relativamente altas. Se debe prestar especial atención al espesor y la uniformidad durante el proceso de aplicación. La plantilla de aluminio que se está pintando debe estar siempre en estado horizontal, de lo contrario, el agente desmoldante se derramará fácilmente. Las restricciones de espacio y de operación cruzada en el entorno de la construcción afectan gravemente el efecto formador de película del removedor de película. Por lo tanto, las empresas de construcción necesitan urgentemente soluciones rápidas, eficientes y de bajo costo para reemplazar los agentes desmoldantes a base de agua o aceite.

Los recubrimientos en polvo se han convertido en un sustituto ideal de los agentes desmoldantes de encofrados de aluminio para la construcción debido a su alta resistencia a los álcalis, resistencia al agua, alta dureza y alta resistencia al desgaste. No solo no tiene gases volátiles, sino que también se puede usar repetidamente, lo que mejora en gran medida el progreso de la construcción del proyecto de construcción y garantiza la salud física y mental de los trabajadores de la construcción. En este artículo, aprenderemos con usted los detalles del recubrimiento en polvo en el campo de los paneles de membrana de aluminio para la construcción.

Tabla de contenido

1. Selección de tipos de recubrimientos en polvo

A partir de los campos de aplicación y el entorno de uso del encofrado de aluminio, podemos entender que el revestimiento utilizado en su revestimiento debe tener un cierto grado de resistencia a la intemperie para evitar que el revestimiento se pulverice cuando se expone al sol al aire libre; también debe tener una alta resistencia a los álcalis y una alta resistencia al agua para evitar el vertido Después de que el hormigón corroa el encofrado de aluminio, reduciendo así la planitud de la superficie del hormigón y la vida útil del encofrado de aluminio; hay una gran cantidad de arena y piedras en el hormigón, que pueden rayar e impactar fácilmente la superficie del revestimiento durante el proceso de vertido, provocando daños en el revestimiento y afectando su efecto protector. y efecto desmoldeante, por lo que el revestimiento debe tener alta dureza y alta resistencia al desgaste; además, para mejorar el efecto desmoldeante, la superficie del revestimiento debe tener baja tensión superficial y fuerte hidrofobicidad para garantizar que el hormigón sea difícil de adherir durante el desmoldeo. En la superficie revestida, se puede reutilizar después de una simple limpieza.

La caracterización del desempeño de los recubrimientos en polvo para encofrados de aluminio arquitectónicos se muestra en la Tabla 1.

| Actuación | Normas de referencia | Indicadores de evaluación |

| Aspecto del revestimiento | Inspección visual | Plano y liso |

| Resistencia a los álcalis (hidróxido de sodio saturado) | GB/T 9265-2009 | Sin formación de ampollas ni descascarillado del revestimiento después de 500 horas. |

| Resistencia a los álcalis (hidróxido de sodio al 30 %) | GB/T 9265-2009 | 72 horas sin formación de ampollas ni descamación del recubrimiento. |

| Prueba de desmoldeo de hormigón (40-50 veces) | Sin mucosa, el revestimiento no se desprende | |

| Rendimiento de impacto (50 kg. em) | GB/T 1732-1993 | Pasaje positivo |

| Adhesión | GB/T 9286-1998 | 0 |

| Flexibilidad / mm | GB/T 1731-1993 | ≤2 |

| Dureza | GB/T 6739-2006 | 4H-5H |

| Xenon lamp aging (1000h) | GB/T 1865-2009 | Tasa de retención de luz superior al 50%, nivel de adhesión 0 |

Tabla 1 ~ Caracterización del desempeño de recubrimientos en polvo para encofrados de aluminio para la construcción

Teniendo en cuenta el entorno en el que se utilizan los recubrimientos en polvo para plantillas de aluminio, deben tener cierta resistencia a la intemperie y una resistencia a los álcalis extremadamente alta. Actualmente, los sistemas de resistencia a la intemperie incluyen principalmente sistemas acrílicos, sistemas de poliéster y sistemas de poliuretano. En comparación con los sistemas acrílicos, los sistemas de poliéster y poliuretano contienen una gran cantidad de grupos éster después del curado, y los grupos éster son fáciles de descomponer cuando se exponen a los álcalis. Por lo tanto, la resistencia a los álcalis de los sistemas de poliéster y poliuretano es relativamente pobre, por lo que se da prioridad a los sistemas acrílicos. El recubrimiento en polvo acrílico no solo tiene una excelente resistencia a la intemperie, sino que también tiene una excelente resistencia a los álcalis, y la tensión superficial del recubrimiento es pequeña, por lo que el efecto de desmoldeo del mortero de hormigón también es bueno.

2. Efectos de diferentes sistemas de formación de películas acrílicas sobre las propiedades del recubrimiento en polvo

Existen muchas variedades de recubrimientos en polvo acrílico, pero desde la perspectiva de la estabilidad de almacenamiento y el rendimiento integral de la película de recubrimiento, los recubrimientos en polvo acrílico resistentes a la intemperie industriales son principalmente sistemas de curado con ácido policarboxílico para resinas acrílicas glicidílico y poliisocianatos bloqueados para resinas acrílicas hidroxílicas. Sistema de curado. Este artículo examina varios sistemas de formación de películas acrílicas resistentes a la intemperie y los resultados se muestran en la Tabla 2.

| Sistema formador de película acrílica | |||

| Proyecto | Resina acrílica a base de glicidilo / ácido poliacrílico | Resina acrílica a base de glicidilo / resina de poliéster a base de carboxilo | Resina hidroxiacrílica / poliisocianato bloqueado |

| Resistencia a los álcalis (hidróxido de calcio saturado) | Recubrimiento de 500 h sin burbujas ni descamación | ||

| Resistencia a los álcalis (hidróxido de sodio al 30 %) | 72h de recubrimiento espumado y pelado | Recubrimiento de 72 h sin burbujas ni descamación | |

| Prueba de desmoldeo de hormigón | 31 desmoldeo de recubrimientos que se descascaran | 30 recubrimientos desmoldantes que se descascaran | 28 desmoldeo de recubrimientos despegados |

| Rendimiento de impacto (50 kg. cm) | Pase frontal de 30 kg.cm | Pase frontal de 40 kg.cm | |

| Nivel de adherencia | 0 | ||

| Flexibilidad | 2 | ||

| Dureza | HB | 1H | 1H |

| Envejecimiento de la lámpara de xenón (1000 h) | 92% tasa de retención de luz, nivel de adhesión 0 | Tasa de retención de luz del 90%, nivel de adhesión 0 | 89% tasa de retención de luz, nivel de adhesión 0 |

Tabla 2 ~ Rendimiento de recubrimiento de sistemas formadores de películas acrílicas con diferente resistencia a la intemperie

Como se puede ver a partir de los resultados de la Tabla 2, la resistencia a los álcalis y la resistencia a la intemperie de los diferentes sistemas acrílicos son excelentes. En comparación con los otros dos sistemas de curado, el sistema de curado con ácido polibásico para resina acrílica glicidil tiene peores propiedades de impacto y dureza. Las propiedades del sistema de curado de resina de poliéster carboxílico para resina acrílica glicidil y el sistema de curado de poliisocianato bloqueado para resina acrílica hidroxílica son relativamente similares. Teniendo en cuenta el alto costo del poliisocianato bloqueado y la contaminación ambiental causada por la liberación del agente de bloqueo durante el proceso de curado, finalmente se seleccionó el sistema de curado de resina de poliéster carboxílico para resina acrílica glicidil. Sin embargo, para mejorar adecuadamente la funcionalidad cruzada del producto formador de película, se aumenta la densidad de acoplamiento y se utiliza además una pequeña cantidad de ácido dicarboxílico dodecanoico para obtener una película de recubrimiento curada uniforme.

3. Influencia de la resina en el rendimiento del recubrimiento en polvo.

Debido a que los recubrimientos en polvo para encofrados de aluminio para la construcción deben tener una alta resistencia a los álcalis, alta resistencia al agua, alta dureza, altas propiedades de impacto, etc., la resina acrílica glicidílica y la resina de poliéster carboxílico seleccionadas deben tener un buen rendimiento. Hemos examinado varias resinas acrílicas glicidílicas y resinas de poliéster carboxílico. Los resultados se muestran en las Tablas 3 y 4.

| Glycidyl based acrylic resin | |||

| Proyecto | A | B | C |

| Estabilidad de transición vítrea / ℃ | 56 | 68 | 60 |

| Equivalente de epoxi | 610 | 750 | 980 |

| Resistencia a los álcalis (hidróxido de calcio saturado) | Recubrimiento de 500 h sin burbujas ni descamación | ||

| Resistencia a los álcalis (hidróxido de sodio al 30 %) | 72h de recubrimiento espumado y pelado | Recubrimiento de 72 h sin burbujas ni descamación | |

| Rendimiento de impacto (50 kg. cm) | Pase frontal de 40 kg.cm | Pase frontal de 50 kg.cm | |

| Nivel de adherencia | 0 | 1 | 0 |

| Flexibilidad | 2 | ||

| Dureza | HB | 2H | 2H |

Tabla 3 ~ Propiedades de recubrimiento preparadas con diferentes resinas acrílicas a base de glicidilo

| Resina de poliéster carboxílico | |||

| Proyecto | A | B | C |

| Estabilidad de transición vítrea / ℃ | 71 | 76 | 66 |

| Valor ácido | 26 | 28 | 24 |

| Resistencia a los álcalis (hidróxido de calcio saturado) | Recubrimiento de 500 h sin burbujas ni descamación | ||

| Resistencia a los álcalis (hidróxido de sodio al 30 %) | 72h de recubrimiento espumado y pelado | Recubrimiento de 72 h sin burbujas ni descamación | |

| Rendimiento de impacto (50 kg. cm) | Pase frontal de 50 kg.cm | Pase frontal de 40 kg.cm | Pase frontal de 50 kg.cm |

| Nivel de adherencia | 0 | 0 | 0 |

| Flexibilidad | 2 | ||

| Dureza | 2H | 2H | 1H |

Tabla 4 ~ Rendimiento de recubrimiento de diferentes resinas de poliéster hidroxílico preparadas

Se puede ver en los resultados de la Tabla 3 y la Tabla 4 que la elección de resina acrílica glicidil y resina de poliéster carboxílico con alta temperatura de transición vítrea y alta funcionalidad puede mejorar significativamente la dureza de la película de recubrimiento, pero la alta temperatura de transición vítrea de la resina provocará que la fragilidad del recubrimiento aumente y la adhesión y el rendimiento de impacto disminuyan hasta cierto punto, por lo que al final elegimos resina acrílica glicidil B y resina de poliéster carboxílico a.

4. Influencia de los rellenos en el rendimiento de los recubrimientos en polvo

En los recubrimientos en polvo, la adición de rellenos adecuados puede mejorar la dureza, la resistencia al rayado, la resistencia al desgaste y otras propiedades físicas de la película de recubrimiento. Examinamos varios rellenos y los resultados se muestran en la Tabla 5.

| relleno | ||||

| Proyecto | / | Sulfato de bario | Micropolvo de carburo de silicio | Polvo de cuarzo poroso |

| Rendimiento de impacto (50 kg.cm) | Pasaje positivo | Fisura frontal | Fisura frontal | Pasaje positivo |

| Dureza | 2H | 2H | 4H | 4H |

Tabla 5 ~ Rendimiento de recubrimientos en polvo con diferentes rellenos

Como se puede ver en la tabla anterior, la adición de sulfato de bario no mejora significativamente la dureza del recubrimiento. La adición de polvo de carburo de silicio y cuarzo poroso puede aumentar significativamente la dureza. Sin embargo, el polvo de carburo de silicio tiene un cierto impacto en el rendimiento de impacto, mientras que el cuarzo poroso tiene un cierto impacto en las propiedades de impacto. No reduce el rendimiento de impacto del recubrimiento. La razón principal es que la superficie del cuarzo poroso contiene una cierta cantidad de grupos hidroxilo. Como grupos funcionales polares, se utiliza en recubrimientos en polvo para ayudar a mejorar la adhesión y la cohesión de la película de recubrimiento. Al mismo tiempo, el cuarzo poroso contiene dióxido de circonio que tiene propiedades estables y alta dureza. Junto con la estructura porosa del cuarzo poroso, el recubrimiento tiene buena dureza y resistencia al impacto.

5. Efecto de los aditivos en las propiedades del recubrimiento en polvo

Para mejorar el efecto desmoldante del hormigón revestido con pintura en polvo, es necesario reducir la tensión superficial de la superficie de la película de revestimiento. Cuanto menor sea la tensión superficial, más difícil será que el mortero de hormigón se adhiera a la superficie. Es fácil de limpiar después del vertido y el moldeado, y no es fácil que el revestimiento se caiga o se agriete. Los agentes niveladores de uso común tienen la función de reducir la tensión superficial, pero la función de los agentes niveladores de polímero de acrilato modificado con silicona en la reducción de la tensión superficial es más significativa que la de los agentes niveladores de polímero acrílico no modificado. Después de pasar la prueba experimental, la adición de un agente nivelador de polímero acrílico modificado con silicona puede mejorar mejor el efecto desmoldante de la película de revestimiento. El número de veces se incrementa de 30 veces a más de 40 veces antes de que el revestimiento desmoldante comience a caerse.

Al mismo tiempo, la adición de cera de politetrafluoroetileno puede mejorar significativamente la dureza y la resistencia al rayado de la película de revestimiento, y también puede mejorar el efecto desmoldante de la película de revestimiento. La cantidad de adición más adecuada es el 0,4 % de la fórmula total.

Conclusión

El recubrimiento en polvo ofrece una alternativa prometedora a los agentes desmoldantes tradicionales para encofrados de aluminio arquitectónicos. Su durabilidad, eficiencia de desmoldeo y seguridad para los trabajadores lo convierten en una opción atractiva. La selección cuidadosa de sistemas acrílicos, resinas, rellenos y aditivos es crucial para un rendimiento óptimo. Al adoptar el recubrimiento en polvo, las empresas de construcción pueden agilizar los plazos de los proyectos y mejorar el bienestar de los trabajadores.

Erik

Doctor en Ingeniería Química, experto en el campo de los recubrimientos en polvo, con más de 20 años de experiencia profesional en la investigación y aplicación de recubrimientos en polvo

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.