Control de calidad del recubrimiento en polvo

Selección estricta de materias primas para recubrimiento en polvo.

La selección de materias primas y el control de calidad son fundamentales para producir recubrimientos en polvo de alta calidad. Antes de producir recubrimientos en polvo, revisaremos estrictamente el tipo de resina en función de los requisitos del pedido. Las materias primas como la resina epoxi, la resina de poliéster, el polietileno, el poliuretano, etc. tienen diferentes características de rendimiento. Elegiremos de acuerdo con la resistencia a la corrosión química, la resistencia al desgaste y la resistencia a las altas temperaturas de los requisitos de rendimiento reales del recubrimiento en polvo. Además, los factores de influencia relacionados, como el color, los aditivos y la distribución del tamaño de las partículas de polvo de los recubrimientos en polvo, también son aspectos clave de nuestro estricto control de las materias primas. Las materias primas de recubrimiento en polvo compradas se almacenan en condiciones adecuadas de temperatura y humedad para evitar la contaminación por humedad e impurezas. En circunstancias especiales, también probaremos la pureza de las materias primas para recubrimientos en polvo para asegurarnos de que puedan cumplir con los requisitos de producción.

Proceso de premezcla de recubrimiento en polvo

El proceso de premezcla del recubrimiento en polvo es muy importante. Requiere un control preciso de la proporción de mezcla del recubrimiento en polvo para lograr el rendimiento deseado. Además del control preciso de la proporción de mezcla de las materias primas del recubrimiento en polvo, también es necesario controlar con precisión el tiempo de mezcla. Si las materias primas del recubrimiento en polvo se mezclan durante un tiempo insuficiente, la estratificación de la materia prima no se integrará por completo, lo que afectará el rendimiento del recubrimiento en polvo. Además, la temperatura de mezcla adecuada también es muy crítica. Una temperatura de mezcla demasiado alta provocará decoloración y degradación de las materias primas del recubrimiento en polvo. Una temperatura de mezcla demasiado baja no garantizará la integración completa entre las materias primas. UCOAT ha implementado varias medidas de control estrictas en el proceso de premezcla de recubrimientos en polvo para garantizar el progreso sin problemas del proceso de premezcla de recubrimientos en polvo.

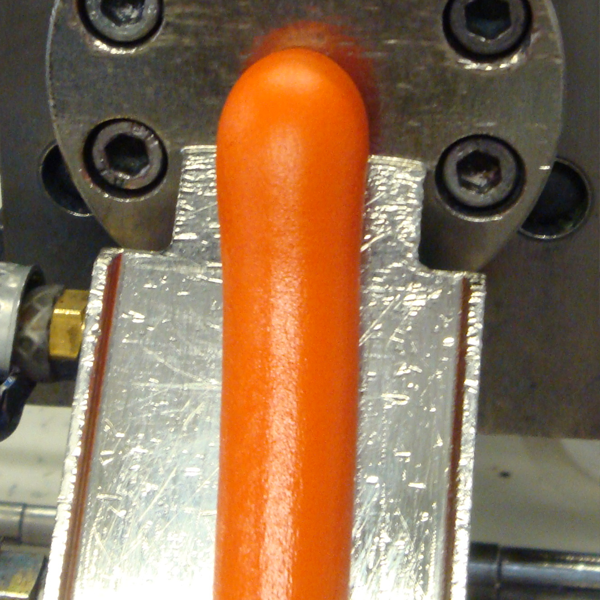

Control de extrusión de material fundido para recubrimientos en polvo

El enlace de extrusión por fusión del recubrimiento en polvo es un enlace importante en el proceso de producción de recubrimiento en polvo. Su propósito es fundir las materias primas premezcladas en copos finos, y luego enfriarlas y molerlas. La calidad del proceso de extrusión por fusión afecta directamente la fluidez, la adhesión, la resistencia al desgaste y otras propiedades del recubrimiento en polvo. El control de la temperatura de fusión es la clave de este proceso. Una temperatura de fusión demasiado baja provocará una fusión insuficiente de las materias primas y afectará la fluidez y la adhesión del recubrimiento. Una temperatura de fusión demasiado alta puede hacer que la pintura se derrita excesivamente, lo que afecta la resistencia al desgaste de la pintura. El control de la presión de extrusión puede garantizar que el recubrimiento en polvo se pueda extruir de manera uniforme. La presión y la velocidad de extrusión uniformes pueden garantizar de manera efectiva la calidad y el rendimiento del recubrimiento en polvo. Estamos equipados con un equipo completo de monitoreo en línea para monitorear la temperatura de fusión, la presión de extrusión y otros datos relacionados de los recubrimientos en polvo en tiempo real para mejorar el soporte de datos para el control del proceso de todo el proceso de producción.

Molienda por enfriamiento de recubrimientos en polvo

El proceso de enfriamiento y molienda de los recubrimientos en polvo es un eslabón importante en el proceso de producción de recubrimientos en polvo. Su propósito es enfriar las escamas extruidas fundidas hasta convertirlas en sólidos, y luego triturarlas y molerlas para obtener recubrimientos en polvo. La calidad del proceso de enfriamiento y molienda afecta directamente la distribución del tamaño de partícula, la fluidez, la adhesión y otras propiedades del recubrimiento en polvo. En este proceso, nos centramos en controlar la velocidad de enfriamiento y el tamaño de partícula de molienda para garantizar la calidad del recubrimiento en polvo. La velocidad de enfriamiento adecuada garantiza un enfriamiento uniforme del recubrimiento en polvo. Si la velocidad de enfriamiento es demasiado rápida, la temperatura de la superficie del recubrimiento en polvo será demasiado baja, lo que afectará la adhesión del recubrimiento. Si la velocidad de enfriamiento es demasiado lenta, la temperatura interna del recubrimiento será demasiado alta, lo que afectará la fluidez del recubrimiento.

Embalaje y almacenamiento de recubrimientos en polvo

Las condiciones de embalaje y almacenamiento de los recubrimientos en polvo afectan directamente el rendimiento y la vida útil de almacenamiento de los recubrimientos en polvo. Por lo general, utilizamos materiales de embalaje mejor sellados para envasar y almacenar recubrimientos en polvo para evitar la absorción de humedad, la oxidación y la contaminación. El método de embalaje más común para los recubrimientos en polvo son las bolsas de PP + cajas de cartón. Si los clientes tienen necesidades de embalaje especiales, también podemos proporcionar los servicios de embalaje correspondientes. El recubrimiento en polvo terminado se almacenará en un lugar seco, ventilado y fresco, lejos de la luz solar directa y las altas temperaturas. La temperatura del entorno de almacenamiento generalmente se controla entre 5 y 25 °C y la humedad relativa se mantiene por debajo del 50%.

¿Tienes alguna pregunta?

Por favor, ingrese su correo electrónico en el formulario y nos pondremos en contacto con usted pronto para ayudarlo.